疲勞強度的分類

根據應力循環數分為高周疲勞和低周疲勞。

低周疲勞指材料所受力較高,通常接近或超過屈服極限,斷裂前的應力循環次數一般少於10^4-10^5,每次循環過程中都發生塑性變形。低周疲勞破壞就是塑性變形累積的結果。

高周疲勞是指材料所受的交變應力遠低於材料的屈服極限,斷裂前的應力循環次數大於10^5,通常用疲勞曲線(S-N曲線)來描述該材料的疲勞特性。高周疲勞的壽命主要指的是裂紋萌生壽命。高周疲勞採用常規疲勞計算方法。

常規疲勞強度計算

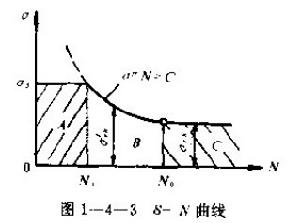

常規疲勞強度計算假設零件沒有初始裂紋,套用標準試樣實驗得到的材料疲勞極限或S-N曲線為依據,再考慮零件由於表面狀態、尺寸及幾何形狀引起的應力集中等因素。下圖示以最大應力σ (max)為縱坐標,疲勞壽命N為橫坐標,根據試驗數據得到的S-N曲線。

疲勞曲線的左側是一條近似斜線,在斜線段N<Ns,稱為有限壽命區,根據這段斜線所作的疲勞強度計算稱為有限壽命計算。

疲勞強度計算準則

1.如果零件的應力循環次數N<=Ns(Ns為疲勞曲線上材料屈服極限σ [s])對應的循環數,一般取Ns≈10^5,零件受靜強度條件控制,不需作疲勞強度計算。

2.如果零件的應力循環次數N大於Ns,但是小於Ne(Ne稱為應力循環基數),對於鋼材Ne≈10^7。根據零件對應的疲勞強度σ [rk]′ 對零件進行有限壽命疲勞計算。

3.如果零件的應力循環次數N>=Ne,根據疲勞極限σ [rk]對零件進行無限壽命疲勞計算。

工作級別為M1-M3的機構,由於應力循環數少,不做疲勞計算。工作級別M4、M5的機構根據應力循環數N決定是否需要進行疲勞計算。工作級別M5以上的機構,其機構零件和金屬結構都需要作疲勞計算。非工作機構可不做疲勞計算。沿海地區、台灣省、南海諸島以及內陸山口地區自身高度大的起重機,如果金屬結構自振頻率小於4Hz,由於風振作用,在自重載荷和風載荷作用下,金屬結構有可能發生疲勞破壞,不論起重機的工作級別如何,都需要進行疲勞計算。

應力循環數計算

為了確保是否需要進行疲勞計算,以及在進行疲勞計算時確定零件的疲勞強度,都需要對零件在設計壽命期內的應力循環次數進行計算。

零件在設計壽命期內的應力循環數N位:N=FZ

式中 Z--零件的設計壽命(h),一般按照機構的設計壽命選取;

F--零件每小時應力循環數,應力變動值小於最大應力絕對值的10%時,不計其應力循環數。

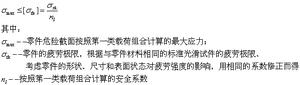

無限壽命疲勞計算

當零件應力循環數N大於循環基數Ne,應進行無限壽命疲勞計算。這一設計準則要求零件或結構在無限長的使用時期內,不發生疲勞破壞。S-N曲線的水平段說明,只要將零件部件或結構的工作應力限制在它們的疲勞極限以下,就可以使零件或結構的壽命無限長。無限壽命設計是最老的設計準則,按照這種準則設計的零件或部件,一般尺寸較大,比較保守。但對於地面工作、運轉時間長的機械和設備,無限壽命疲勞強度計算仍然火大廣闊的套用。疲勞強度計算一般在靜強度計算之後進行,採用許用應力法或安全係數法。

有限壽命疲勞計算

有限壽命疲勞計算的基本思想史,在確保零部件或結構規定壽命的條件下,依據零件S-N曲線左段斜線部分,採用大於疲勞極限的設計應力進行疲勞強度計算。這樣能使材料的承載能力充分利用,零件或結構的自重得以減輕,而減輕重量通常是提高產品性能水平的關鍵之一。有時候,即使整機需要較長的壽命,也情願定期維修,用更換零件的辦法,讓某些零件設計得壽命較短,而使重量更輕。有限壽命計算是當前許多機械設計疲勞計算時主要採用的方法。對減輕重量有較高要求的機械產品,都使用有限疲勞計算。