任務

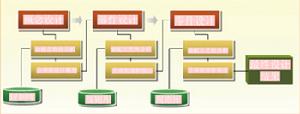

產品質量設計構架圖

產品質量設計構架圖第一,保證產品的功能質量,要求所設計的新產品達到技術上規定的功能目標;

第二,保證產品的價值質量,即質量成本,要使產品的生產技術預備費用、製造費用和使用費用最低,使產品在價格上有較強的市場竟爭能力;

第三,保證產品的圖紙(或配方)質量,要能夠正確反映設計思想和用以指導生產的技術要求。避免因圖紙(或配方)設計不周而造成產品質量低劣和其他各種損失。

統計資料表明,產品成本的70%一90%是由設計決定的。而設計工作費用所占成本的比例要比製造費用所占成本的比例少得多,通常只占20%。假如採用科學的設計,則可使產品成本降低25%一40%。因此,為了使產品的技術水平高、工藝性能好,成本低,大力加強產品設計過程的質量治理,建立設計開發全過程的質量保證體系,確保產品的設計質量是非常重要的。

步驟

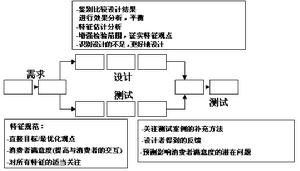

產品質量設計事先調查圖

產品質量設計事先調查圖(1)研究用戶對產品質量的要求。

(2)制定產品質量水平方案。

(3)編制產品設計書,其內容包括產品性能和技術上代用特性及其目標值,研究實現目標值的方法,同時概算出產品成本。

(4)制定產品補充的技術條件,確定應採取的技術措施。

(5)編寫產品試驗規程。包括機電產品的耐久性試驗、環境試驗、加速試驗與套用試驗等。

(6)編寫產品使用說明書和維修說明書。保證產品到用戶手中以後能正確使用,真正發揮產品質量應有的作用。

(7)編制產品的檢查規程。具體規定產品在生產過程中應進行控制和監督的有關質量的計量方法和計測檢查手段。

(8)制定產品在試製階段的質量跟蹤方案。運用工序能力調查的情報,確定要進行調查的質量特性項目和擬收集的有關質量數據的預備工作。

(9)根據檢查規程,確定產品檢查項目以及所需檢測儀器和測量工具項目。

(10)修訂質量設計指南,將質量設計工作中取得的新成果補充進去。質量設計指南是根據檢查標準、技術標準、作業標準、設備參考資料等匯總質量設計方面有用的項目和數據而編成的參考手冊。

(11)確定工藝設計的預備項目。

(12)組織專門小組進行設計評審,目的在於補充設計的考慮不周之處,尋找存在的間題,並運用質量治理方法加以解決,使質量設計檔案達到完善的地步。

職能

質量設計三大核心技術

質量設計三大核心技術(一)產品質量信息的收集分析

技術和質量情報是開發新產品的依據,它對開發新產品的成敗影響極大。因此,企業應當建立技術情報和質量信息系統,對各種技術情報、質量信息進行全面的、統一的治理和使用。

(二)產品質量目標的制定

產品質量目標應在充分分析市場動態、用戶要求、技術水平的基礎上,結合企業的質量政策和實力來制定,並要堅持以下原則。

1.保證在同類同檔產品中具有自己的特色。

2.力爭成為同類產品的高檔貨,具有較高的質量水平。

3.當不能實現高檔貨時,則應做到在同檔產品中成本最低。

產品質量構建圖

產品質量構建圖在產品開發的不同階段,有不同的評價內容和重點。

(1)規劃、方案、構思階段。主要是對產品質量目標進行評價,也稱為A評價。其目的是為了早期溝通設計、生產、供銷、質量等部門的意見,統盤考慮產品開發方案中各種重要問題,如質量目標是否符合用戶和本企業發展的要求,技術上是否先進,研製費用是否低等;

(2)樣品試製、試驗階段。主要是對產品的性能進行評價,也稱為B評價。這一階段的評價可能不止一次,主要是驗證產品的設計(配方)是否正確,產品性能是否達到方案要求等。

(3)小批試製階段。主要是對產品的使用壽命、有效性進行評價,也稱為C評價。這一階段不僅要對產品的各項指標進行全面考核,而且還要對投產前的各項預備工作進行評價,以保證大量投產後的產品質量。

(4)批量生產階段。是對銷售市場進行評價,主要是考核產品的使用效果,收集用戶意見和市場需求情況,以作為進一步改進產品質量的依據。

(四)產品質量—成本分析

進行質量——成本分析的目的是在保證實現產品質量目標的前提下,努力降低產品的成本,以便獲得更大的銷路和更好的經濟效益。

(五)產品設計評審

設計評審是防止產品缺陷的一種早期報警手段。為了及早地發現、防止和彌補設計本身的缺陷,在產品開發設計過程的各階段決策點上,組織與產品形成有關但不直接參與或對產品開發設計不負直接責任的專家,對產品設計及可能出現的缺陷進行評審,以及時查出和補救設計中的不足,防止把設計中的質量缺陷帶到生產中去而影響產品的性能、使用效果及製造成本、保養費用等。

實現

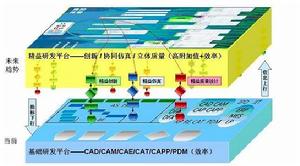

DFMA套用模型

DFMA套用模型其價值點為:

①實現了用戶需求世界向技術世界的轉換;②通過價值和競爭分析確定設計的目標和重點;③實現了設計開發過程的可視化;④快速利用原有的設計信息,大大減少了研製時間和設計更改。

(2)公理設計:在系統設計階段對總體設計方案的分析和判斷,主要解決系統性不合理的問題。從用戶需求到設計參數的精確映射,快速分析和判別系統的耦合性,量化評價系統的複雜性,給系統簡化和創新提供依據,從而實現最優的系統設計並有效地促進企業設計的模組化、標準化。

公理設計包含了整個設計過程的設計方法,它套用廣泛,並和QFD、TRIZ、穩健性設計以及DFX等有著密切的聯繫。

(3)穩健性設計:在詳細設計階段,基於試驗的結果分析,實現對參數和容差的最佳化。穩健性把質量設計放到產品裡邊,量化分析並確定產品的最佳參數和合理容差,實現了低成本、高質量的設計效果。

(4)正交試驗設計(DOE):利用正交表來安排和分析多因素的試驗方案,從試驗因素的全部水平組合中,挑選部分代表性的水平組合進行試驗,通過對試驗結果的分析,了解全面的試驗情況,並找出最優的水平組合。

這樣的試驗方法,能夠有效地減少試驗的次數、降低試驗成本並縮短研製周期。除了安排試驗方案,還可以通過試驗數據的分析,明確因素對於質量指標的影響程度,確定每個因素的最佳水平,通過多個因素的水平搭配,來實現最好的設計效果;

(5)可靠性設計與分析(FMEA):對產品的可靠性分配和預計,是在產品研發過程中不斷進行的活動,與整個研發過程緊密結合。通過建立產品的故障信息庫和失效及影響分析系統,實現改進措施向上級設計環節的信息反饋機制,通過產品可靠性指標分解和分析,實現可靠性指標的預計、分配、計算和預警,保證系統的可靠性。FMEA是從後往前的反饋系統。

(6)面向X設計(DFX):DFX核心部分是解決設計方案的可製造性和可裝配性等問題,即DFMA(面向製造和裝配的設計),降低工藝和生產的難度。DFMA核心有兩點:

通過最佳化設計,降低系統的複雜性和控制合理的參數與精度;

把生產過程的實際狀況整理成設計規則,用來指導和評價設計方案。

(7)故障模式與影響分析:是從後往前的反饋過程,是將在後續過程出現的或可能出現的故障或缺陷,進行分析和預防。