簡介

瓦斯油一般是200~380℃的餾分,用作生產航空煤油、輕柴油和重柴油。由減壓塔餾出的瓦斯油用作生產潤滑油、變壓器油。為了從原油中得到更多的汽油和柴油,大部分煉廠把減壓瓦斯油作為催化裂化或加氫裂化的原料。為了彌補裂解原料石腦油的不足,瓦斯油也是生產烯烴的裂解原料之一,但它的乙烯收率較低,其他副產物較多。

瓦斯油的裂解

原油中的液體原料

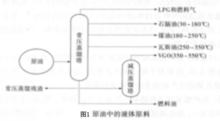

原油中的液體原料在世界部分地區,利用瓦斯油裂解生產石化產品。瓦斯油和更重原料產自原油中的重組分,如圖1所示。

原油在接近環境壓力下,通過蒸餾塔蒸餾產出石腦油(沸點30~180℃)和瓦斯油(沸點250~350℃)。塔底油稱為常壓渣油,被輸送到減壓蒸餾塔生產減壓瓦斯油(沸點為350~550℃)。所有蒸餾產生的液體原料都可以用於生產石化產品。

如果瓦斯油和重質原料被用作裂解原料,與石腦油裂解相比,最大的不同是可以生產較重的產品,特別是裂解汽油,但是這需要更多的處理裝置和設備。與裂解石腦油相比,較重材料的裂解工藝裝置中的積炭率更高。

一些煉油廠將瓦斯油用於生產柴油運輸燃料,已經獲得了很高的價值,但因產品構成過於單一,瓦斯油不能成為比石腦油更有吸引力的原料。近年來,許多瓦斯油裂解裝置經過重新改造,可裂解更輕質的原料或更重的原料,如常壓渣油(沸點>360℃)。過高的積炭速率和金屬雜質(來自於原油)通常使常壓渣油不適合用作裂解裝置原料,但是有些原油可生產低金屬含量的石蠟基渣油(常稱為低硫含蠟渣油,LSWR)。雖然低硫含蠟渣油比燃料油貴,但是比瓦斯油要便宜很多,是有些瓦斯油裂解裝置的理想原料。瓦斯油裂解具有石腦油裂解的所有特點。

瓦斯油

瓦斯油與石腦油相比,同樣的乙烯產能(如500kt/a),瓦斯油裂解需要更多的

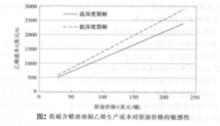

原料,同時可生產更多的裂解汽油,特別是裂解燃料油。對於同等規模的裝置,瓦斯油裂解需要更多的固定資本。對於原油價格,由於對車用柴油的需求,瓦斯油的售價較高,燃料油的售價要低於原油(WTI、塔皮斯、布倫特等)。低硫含蠟渣油的售價通常(但不總是)與燃料油價格相關,售價稍高,但是要低於原油價格。圖2為開路體系低硫含蠟渣油生產經濟敏感性(所有的產品按市場價出售)。

圖2表明,生產成本對當時原料價格非常敏感。雖然比石腦油裂解裝置的資本投入多,但是對於每一種體系來說,由於原料價格要低大約200美元/t,因此乙烯的生產成本要比石腦油裂解低。

瓦斯油

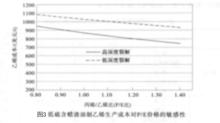

瓦斯油另外,生產成本對於丙烯和乙烯的相對價格非常敏感,見圖3。重油裂解的特點之一,是在低裂解深度條件下丙烯的收率高。當丙烯的相對價格上升時,有助於進一步降低乙烯生產成本。

低硫含蠟渣油的產量有限,價格波動性高,所以完全依賴它的裝置不多。更常見的情形是,如果原料可得.有時石腦油裂解裝置的某些裂解爐可以使用重質燃料油。

瓦斯油加氫脫硫

瓦斯油加氫脫硫的目的是減少原瓦斯油餾分中的硫和其他雜質(如氮)。進入裝置中的原料可以是來自原油蒸餾裝置,或是二次加工裝置例如催化裂化裝置(輕循環油)或延遲焦化裝置中的直餾柴油餾分。從二次加工裝置出來的原料中也許含有大量烯烴,必須在柴油加氫處理裝置中將烯烴轉化為飽和烴,以提高這些產品的儲存穩定性。

產品質量的提高主要與硫含量和康氏殘炭有關。例如,中東原油的瓦斯油中硫含量大約為1%~2%。由於對大氣污染的重視,市場銷售的柴油中硫含量的允許值迅速下降。幾年前,1%的硫含量還是可以接受的,但由於世界範圍內柴油車數量迅速增加,污染水平已經呈指數上升。為了控制不斷增加的大氣污染,在大多數已開發國家硫標準已經降低到0.005w%或者更低。含硫量的普遍降低通常是受瞄準低尾氣排放目標的汽車和發動機製造商的推動。

重瓦斯油熱裂化

重瓦斯油熱裂化和減黏裂化相結合的工藝流程

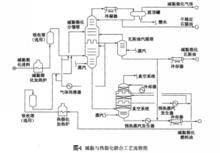

重瓦斯油熱裂化和減黏裂化相結合的工藝流程過去瓦斯油的熱裂化用來生產汽油及副產品焦油或燃料油。瓦斯油通常要循環裂化直至完全轉化。如今在多數大型煉廠,重瓦斯油(沸點>650°F)的熱裂化已經被催化過程所取代。輕瓦斯油(沸點<650°F)經脫硫後生產柴油。某些沒有催化裂化或加氫裂化裝置的煉廠將重瓦斯油的熱裂化和減黏裂化結合起來以提高車用燃料餾分的收率,減少燃料油產率。

重瓦斯油的轉化在一隔離盤管和均熱反應區中進行。即使採用循環回流,將重瓦斯油 完全轉化所需的反應條件通常也要比通過減黏裂化生產穩定燃料油所需的條件更加苛刻。圖4所示為重瓦斯油熱裂化和減黏裂化相結合的工藝流程。