設計原理

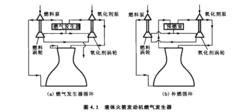

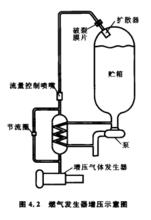

由於大推力液體火箭發動機燃燒室的壓力高,故需要採用渦輪泵裝置對推進劑組元進行增壓,燃氣發生器(在補燃循環發動機中,燃氣發生器也稱為預燃室)通常是這類發動機中不可缺少的組件。燃氣發生器所產生的燃氣,用來作為驅動渦輪泵的工質(見圖4.1),或者在增壓系統中作為增壓貯箱的工質(見圖4.2)。

燃氣發生器

燃氣發生器採用燃氣發生器產生用於驅動渦輪的工質,可使發動機獲得更長的工作時間和更高的燃燒室壓力,液體燃氣發生器的燃氣既可驅動共用的渦輪,也可同時驅動氧化劑渦輪與燃料渦輪。同時驅動氧化劑渦輪與燃料渦輪的方案在J-2,HM-60和LE-5等發動機中得到套用。在LE-5發動機中,發生器產生的燃氣先進入液氫渦輪泵的渦輪,然後進入液氧渦輪泵的渦輪。

由於影響燃氣發生器實際工作過程的因素多種多樣,試驗研究又非常複雜,因此到目前為止,還沒有通用和嚴格的燃氣發生器設計方法。在設計燃氣發生器時,主要採用經驗方法。燃氣發生器的設計目標可以歸納如下:

燃氣發生器

燃氣發生器①在一個緊湊部件中安全地產生所需的流量、溫度和壓力的燃氣;

②啟動和關機過程平滑,沒有陡的溫度峰、壓力振盪或過量的未燃推進劑;

③根據控制系統要求,能夠在較大的推進劑流量和混合比(對於雙組元推進劑)范闈內工作;

④能夠保持安全關機,不需要複雜的吹除和泄出系統;

⑤對於需要多次啟動的發動機系統,能夠實現再啟動。

工作特點

(1)燃氣溫度低。一般為650〜900°C,主要取決於渦輪葉片材料的許用溫度。

(2)余氧係數偏離化學當量的余氧係數。通常採用富燃的低余氧係數,優點是燃氣與室壁的相容性好;燃氣產物的分子量低,做功能力較大。四氧化二氮/偏二甲肼等自燃推進劑的燃氣發生器,余氧係數為0.05〜0.08,質量流量密度為20〜80g/(cm ·s)。發生器的流量占發動機總流量的2%〜3%。

(3)集中燃燒。富燃的發生器,其氧化劑噴嘴排列在噴注面的中心區,與相鄰的燃料噴嘴組成較高的余氧係數。邊區只有燃料噴嘴。保證可靠的點火,穩定燃燒,防止出現低頻不穩定燃燒。

(4)停留時間長。一般為5〜12ms,以保證出口溫度均勻,避免燃氣局部溫度升高,燒蝕渦輪葉片。自燃推進劑的停留時間選擇小些,而液氧/煤油非自燃推進劑的停留時間選擇大些。

結構

噴注器

燃氣發生器

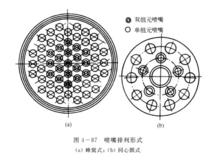

燃氣發生器燃氣發生器的噴注器有直流式和離心式兩種。離心式噴注器中有單組元和雙組元離心式噴嘴,採用蜂窩式和同心圓式排列形式。見圖4-87。

直流式噴注器,一般採用二股互擊式(o-f)或三股互擊式(f-o一f)兩種噴注單元。邊區採用直流式燃料噴嘴。

燃燒室

燃氣發生器的燃燒室是冷卻式的,採用再生冷卻或輻射冷卻。再生冷卻的燃燒室,有波紋板結構的,銑槽結構的和壓坑點焊結構的。再生冷卻可以減少散熱損失,降低室壁的溫度,提高承載能力,減輕質量。

輻射冷卻的燃燒室,結構簡單,加工方便,材料採用高溫合金或不鏽鋼。

根據燃氣的停留時間,確定燃燒室的容積,求出它的直徑和長度。

噴管

燃氣發生器的噴管只由收斂段組成。因為喉部出口與渦輪噴嘴相連。收斂段採用單壁的錐形殼體。

裝配

噴注器、燃燒室和噴管採用焊接連線。燃氣發生器和推力室的推進劑均由泵後供應,因此兩者的室壓和噴嘴壓降比較接近。燃氣發生器工作溫度較低,因此室壁的防護措施較簡單。燃氣發生器的停留時間較長,可以認為燃燒效率接近1。燃氣發生器的設計應當考慮到:

(1)在噴注面中心區,選擇較高的余氧係數。四氧化二氮/肼類燃料,中心區的余氧係數α≈0.12~0.20。保證可靠點火,持續穩定燃燒;

(2)選擇較高的噴嘴壓降,改善霧化混合質量,防止出現低頻不穩定燃燒;

(3)選擇足夠的停留時間,保證燃氣的出口溫度均勻;

(4)力求結構簡單、可靠。燃氣發生器作為一個獨立的組件進行裝配焊接,液壓液流試驗。它可以單獨的進行熱試,以考驗和評定啟動點火和穩定工作的可靠性。

類型

在液體火箭發動機中採用的燃氣發生器可按所使用推進劑的類型分為固體推進劑燃氣發生器和液體推進劑燃氣發生器。液體燃氣發生器根據組元的數量可分為單組元、雙組元和三組元液體燃氣發生器。

典型產品

RD-120發動機的燃氣發生器

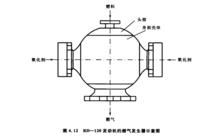

RD-120發動機的富氧燃氣發生器如圖4.12所示,是一個採用釺焊焊接而成的不可拆卸的整體,由頭部和身部及清洗管嘴和測量管嘴等組成。

燃氣發生器

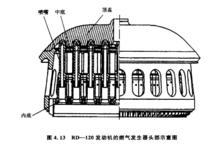

燃氣發生器頭部(見圖4.13)由雙組元內混合離心式噴注單元、下底、中底和頂蓋組成。噴注單元由雙組元內混契約軸離心式噴嘴及在噴嘴出口端圍繞其周圍的矩形孔組成。

頂蓋形狀為一個球冠,材料為鋼。頂蓋與中底之間形成的燃料腔很小,這樣設計的目的主要有:

①使燃氣發生器啟動性能變得更好。在發動機啟動時,點火劑要經燃料腔進人燃燒室,燃料腔小可使點火劑迅速充滿燃料腔而進入燃料噴嘴,實現迅速著火,並減小對點火劑量的要求。

②可減小發動機的後效衝量。當發動機關機時,在燃料腔中積存的燃料少。

燃氣發生器的身部由釺焊圓筒段、球殼、出1:3管和過渡段等零、部、組件組成。釺焊圓筒段

燃氣發生器

燃氣發生器的冷卻方式為再生冷卻,內壁上銑有多條直槽,沿周向均勻分布。內壁採用鉻青銅合金,銑槽結構內壁與鋼外壁採用釺焊連線。球殼結構的身部主要由再生冷卻圓筒段和球殼構成,採用球殼結構是因為燃氣發生器工作壓力高,球形殼體結構對於承力有利,並且當容積一定時,其結構尺寸最小,所以結構質量也最小。釺焊圓簡段與出口管之間採用了過渡段,用來解決鋼與銅合金的焊接問題。

SSME發動機的液體燃氣發生器

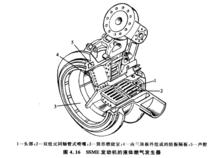

在SSME中採用了兩個富燃液體燃氣發生器,採用兩個燃氣發生器易於給推進劑組元建立補燃發動機所需的高壓,易於對發動機進行調節。通過改變氧化劑渦輪泵中液體燃氣發生器的氧化劑流量來調節發動機推力,通過燃料渦輪泵中的液體燃氣發生器來調節組元混合比,兩個液體燃氣發生器具有相同的結構(見圖4.16)。均裝有雙組元同軸管式噴嘴2的頭部1及具有冷卻通道的筒形身部3。從主推力室噴管冷卻通道引出的熱氣氫進入兩個燃氣發生器的燃料集合器。

兩個燃氣發生器採用了雙組元同軸管式噴嘴。在每個噴嘴中,氧化劑通過中心孔噴出,燃料則通過周圍的環形縫隙噴出。需要對每個噴嘴進行液流試驗,必耍時進行返修,以保證一定的推進劑組元混合比。噴嘴的數量很多,可以保證推進劑組元混合比在噴注面上分布均勻。

燃氣發生器採用了由三塊徑向板件組成的防振隔板4及設定在噴注器周邊的一圈聲腔5,,以保證其燃燒穩定性。在渦輪入口的燃氣流中,任一點的燃氣溫度與額定值的偏差不得超過±42K。

點火器在發動機啟動時工作3s,產生高溫燃氣,點燃液體燃氣發生器中的推進劑。

燃氣發生器

燃氣發生器RD-119發動機的燃氣發生器

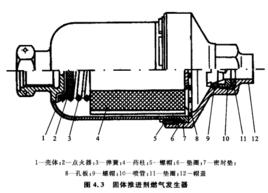

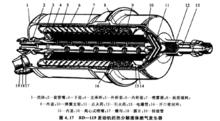

RD-119發動機的燃氣發生器(見圖4.17)採用了熱分解方式。燃氣發生器由外殼、插入部件、點火藥與點火器組成。外殼由殼體1和外蓋9組成。殼體與蓋均用耐熱合金製成,在殼體的底部焊有轉接管19,後者將燃氣發生器與渦輪的噴嘴集氣環相連;還焊有套管嘴2,通過此管嘴將燃料(偏二甲肼)導入燃氣發生器中。

插入部件由噴霧器7、藥柱及炭質填料8組成。空心的噴霧器7呈方形截面,與套管嘴採用螺紋連線,中間有墊片。在噴霧器上焊有多個離心式噴嘴16。藥柱為空心圓柱體,處於噴霧器與炭質填料之間,並用彈簧支架10壓在支承環4上。圓柱形的炭質填料填裝在布滿小孔的內、外杯套(圖4.17中的5與6)之間。

燃氣發生器

燃氣發生器裝有藥柱與炭質填料的內腔在殼體一邊用下底3密封:炭質垓料腔在內蓋一邊還用兩個切開的環形件14進行補充密封,此二環形墊片裝在內蓋15的環形槽中,為了保證在插入部件與殼體之間的間隙,在外杯套上焊有多個肋條與細棒。點火藥11裝在外蓋一邊,為了將其點燃,在外蓋的端頭裝有由引火藥12與兩個電爆管13組成的點火器。

藥柱產生的燃燒產物在發動機啟動時一方面用於驅動渦輪鏇轉,另一方面用於對炭質填料進行加熱,以便燃料進入熱分解過程。在發動機啟動時,給點火器的電爆管通電,從而引燃點火藥。藥柱燃燒形成的燃氣通過內杯套上的許多孔進入炭質填料腔,對填料進行加熱;再通過外杯套上的許多孔及外杯套與殼體之間的間隙流向自然破裂膜片18。此膜片裝在轉接管內,用螺母17壓緊,膜片的功用是將燃氣發生器的內腔密封,以便在保管期間使藥柱與外界介質隔離,並有利於在點燃藥柱時建立初始壓力。在一定的壓力下膜片破裂,燃氣進入渦輪.。大約在藥柱燃盡的前0.2s內,加熱了的燃料通過推力室冷卻通道進入噴霧器。燃料通過噴嘴噴入藥柱已燃盡的空腔,通過內杯套上的孔流向已被加熱的炭質填料。在藥柱燃燒的燃氣和炭粒的高溫作用下,霧狀燃料被加熱到分解溫度,在分解過程中放出熱量,形成氣體,放出的熱量對炭質填料保持加熱,從而可保證隨後噴入的燃料的分解。形成的氣體通過外杯套上的大量孔及其與殼體之間的間隙,經過轉接管進入渦輪。