定義

焦炭反應後強度是指反應後的焦炭再機械力和熱應力作用下抵抗碎裂和磨損的能力。焦炭在高爐煉鐵、鑄造化鐵和固定床氣化過程中,都要與二氧化碳、氧和水蒸氣發生化學反應。由於焦與氧和水蒸氣的反應有與二氧化碳的反應類似的規律,因此大多數國家都用焦炭與二氧化碳間的反應特性評定焦炭反應性。

相關

中國標準(GB/T4000-1996)規定了焦炭反應性及反應後強度試驗方法。其做法是使焦炭在高溫下與二氧化碳發生反應沒,然後測定反應後焦炭失重率及其機械強度。焦炭反應性CRI及反應後強度CSR的重複性r不得超過下列數值:CRIr≤2.4%;CSR:≤3.2%。

焦炭反應性及反應後強度的試驗結果均取平行試驗結果的算術平均值。焦炭是高溫乾餾的固體產物,主要成分是碳,是具有裂紋和不規則的孔孢結構體(或孔孢多孔體)。裂紋的多少直接影響到焦炭的力度和抗碎強度,其指標一般以裂紋度(指單位體積焦炭內的裂紋長度的多少)來衡量。衡量孔孢結構的指標主要用氣孔率(只焦炭氣孔體積占總體積的百分數)來表示,它影響到焦炭的反應性和強度。不同用途的焦炭,對氣孔率指標要求不同,一般冶金焦氣孔率要求在40~45%,鑄造焦要求在35~40%,出口焦要求在30%左右。焦炭裂紋度與氣孔率的高低,與煉焦所用煤種有直接關係,如以氣煤為主煉得的焦炭,裂紋多,氣孔率高,強度低;而以焦煤作為基礎煤煉得的焦炭裂紋少、氣孔率低、強度高。焦炭強度通常用抗碎強度和耐磨強度兩個指標來表示。焦炭的抗碎強度是指焦炭能抵抗受外來衝擊力而不沿結構的裂紋或缺陷處破碎的能力,用M40值表示;焦炭的耐磨強度是指焦炭能抵抗外來摩檫力而不產生表面玻璃形成碎屑或粉末的能力,用M10值表示。焦炭的裂紋度影響其抗碎強度M40值,焦炭的孔孢結構影響耐磨強度M10值。M40和M10值的測定方法很多,我國多採用德國米貢轉鼓試驗的方法。

1、焦炭中的硫分:硫是生鐵冶煉的有害雜質之一,它使生鐵質量降低。在煉鋼生鐵中硫含量大於0.07%即為廢品。由高爐爐料帶入爐內的硫有11%來自礦石;3.5%來自石灰石;82.5%來自焦炭,所以焦炭是爐料中硫的主要來源。焦炭硫分的高低直接影響到高爐煉鐵生產。當焦炭硫分大於1.6%,硫份每增加0.1%,焦炭使用量增加1.8%,石灰石加入量增加3.7%,礦石加入量增加0.3%高爐產量降低1.5—2.0%。冶金焦的含硫量規定不大於1%,大中型高爐使用的冶金焦含硫量小於0.4—0.7%。

2、焦炭中的磷分:煉鐵用的冶金焦含磷量應在0.02—0.03%以下。

3、焦炭中的灰分:焦炭的灰分對高爐冶煉的影響是十分顯著的。焦炭灰分增加1%,焦炭用量增加2—2.5%因此,焦炭灰分的降低是十分必要的。

4、焦炭中的揮發分:根據焦炭的揮發分含量可判斷焦炭成熟度。如揮發分大於1.5%,則表示生焦;揮發分小於0.5—0.7%,則表示過火,一般成熟的冶金焦揮發分為1%左右。

5、焦炭中的水分:水分波動會使焦炭計量不準,從而引起爐況波動。此外,焦炭水分提高會使M04偏高,M10偏低,給轉鼓指標帶來誤差。

6、焦炭的篩分組成:在高爐冶煉中焦炭的粒度也是很重要的。我國過去對焦炭粒度要求為:對大焦爐(1300—2000平方米)焦炭粒度大於40毫米;中、小高爐焦炭粒度大於25毫米。但一些鋼廠的試驗表明,焦炭粒度在40—25毫米為好。大於80毫米的焦炭要整粒,使其粒度範圍變化不大。這樣焦炭塊度均一,空隙大,阻力小,爐況運行良好。

焦炭反應後強度的關係及其影響因素探討

焦炭在高爐中主要起到熱源、還原劑、支撐骨架和供碳的作用。長期以來,我國一直將焦炭的機械強度(即冷態強度)作為衡量焦炭質量的重要指標,但在高爐實際生產中,與冷態強度相比,焦炭的反應性(CRI)與反應後強度(CSR)更能反映焦炭的質量。為了更好地模擬焦炭在高爐中碳溶反應的條件,新的國家冶金焦炭標準中增加了CRI和CSR兩項指標。通過對該指標的試驗研究可很好地預測焦炭在高爐中的反應行為,為生產合格的焦炭、為高爐煉鐵提供有利的指導。

焦炭的反應性和反應後強度的關係

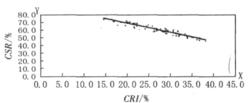

圖1 CRI和CSR的關係

圖1 CRI和CSR的關係根據國標(GB/T4000-1996)規定的CRI和CSR的測定方法,國家煤及煤化工產品質量監督檢驗中心在2005年9月~2007年1月,對山西省焦化企業的焦炭質量進行抽檢,在檢驗過程中進行了大量的測定,並對數據進行分析,發現二者之間有負相關性(見圖1)。

經回歸分析後,得到線性方程如下:y=94.124-1.2028x,R =0.8877

式中,x—代表CRI,%;y—代表CSR,%;R—相關係數。

從圖1可以看出,CRI與CSR有較好的負相關性,即CRI越低,CSR越高。因為,在高溫下焦炭與二氧化碳發生碳溶反應,焦炭的氣孔壁結構遭到破壞,使CSR降低。CRI高的焦炭在高爐內消耗過快,反應後的強度較差,容易粉碎和粉化,起不到支撐的作用。因此,CRI越高,對焦炭的破壞程度就越嚴重,焦炭在高爐中的疏鬆骨架作用就越差。降低CRI,提高CSR,改善高溫性能已成為煉焦煉鐵界的共識。從圖1可以看出,所測冶金焦炭CRI大部分在22.5%~32.5%,平均值為26.8%;CSR大部分在55.0%~67.0%,平均值為61.3%,山西省冶金焦的熱態性能基本可滿足高爐煉鐵對焦炭質量的需要。

影響焦炭熱態性能的幾個因素

(1)反應溫度的影響

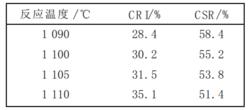

表1 溫度對焦炭熱態性能的影響

表1 溫度對焦炭熱態性能的影響為了探索反應溫度對焦炭熱態性能的影響,我們對同種焦炭在不同溫度下進行了測試,其結果見表1。

從表1可看出,進行反應性測定時,應嚴格按照國標規定,控制反應溫度在(1100±5)℃範圍內。若反應溫度超出該範圍,由於C+CO=2CO是增大體積的反應,屬於吸熱反應。溫度升高,利於平衡向右移動,從而使CRI上升,CSR下降,使測定結果發生偏差。

(2)鹼金屬的影響

表2 鹼金屬對焦炭熱態性能的影響

表2 鹼金屬對焦炭熱態性能的影響焦炭本身鉀、鈉等鹼金屬含量較低,一般小於0.5%,這對反應性影響不明顯。但在高鹼負荷的高爐中,因鹼循環,使鉀、鈉含量可達3%以上,會明顯加劇焦炭的碳溶反應。為了更好地說明高爐內鹼循環量對焦炭反應性的影響,我們進行了以下的試驗。將焦炭試樣放入烘箱烘2h,倒入燒杯中的KCO溶液中,浸泡30min撈出,放進烘箱烘2h,烘乾後測定CRI和CSR,結果見表2。

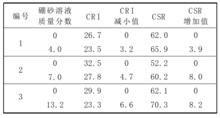

表3 不同濃度的硼砂溶液對焦炭熱性能的影響

表3 不同濃度的硼砂溶液對焦炭熱性能的影響從表2中可看出,隨著鹼溶液濃度的增加,焦炭樣品吸附的鹼量也增加,CRI隨之快速增加,其CSR必然隨之降低。不加鹼的焦炭反應後的平均粒度比加鹼的焦炭大,加鹼少的比加鹼多的焦炭反應後平均粒度大。隨著CRI增加,焦炭的裂紋粉化現象嚴重,使焦炭質量惡化。這主要是鹼金屬在C+CO=2CO的反應中起了正催化作用,提高了反應速率,使得反應速度加快,反應性能大幅提高所致。焦炭易於粉化會對高爐操作產生不良影響。

(3)鈍化劑硼砂的改善

非金屬元素硼多數情況下接受電子,在焦炭表面形成電負性離子,使氧的化學吸附位能升高,阻礙氧對碳的反應,抑制CO的生成。同時,硼酸根在沒有水汽的情況下,與晶格周圍的碳原子結合,使得原來具有良好活性的周邊碳原子受到抑制,減少了碳溶損失,降低焦炭的反應性。故我們進行了使用硼砂作為鈍化劑的試驗,研究其對焦炭熱性能改善作用。

將焦炭試樣放入烘箱烘2h,倒入燒杯中,用硼砂溶液浸泡5min取出,放進烘箱烘2h,烘乾後測定CRI和CSR,結果見表3。

從表3可以看出,經過硼砂溶液處理的焦炭樣品,比未經處理的樣品其CRI降低、CSR增加。隨著硼砂溶液濃度的增加,CRI降低的幅度越來越大,CSR增加的幅度是先大後小。通過試驗我們發現,硼砂溶液濃度為7%時已處於飽和狀態,繼續加硼砂溶解起來很困難。從表3還可看出,選用7%的硼砂溶液處理焦炭與未經處理的焦炭樣品測定結果相比較,CRI降低4.7%,CSR增加8.0%,對焦炭熱性能的改善效果相對較好,而且成本較低。由此建議焦化企業在熄焦時用7%的硼砂溶液噴灑焦炭,會較好地提高焦炭的熱性能,減少結焦性能好的高價煤的配用量,從而降低煉焦生產成本。

研究結論

(1)CRI及CSR指標是反映焦炭在高爐中的行為的一個重要指標,它們之間具有良好的負相關性。利用二者之間的線性方程,一方面可以進行焦炭熱性質的預測,另一方面可為我中心及山西省內焦化企業進行該項目測定時的數據審核提供有效參考。

(2)焦態的冷態強度與熱態強度間沒有相關性。焦炭冷強度指標合格,其熱態強度並不一定好。焦化企業應在保證焦炭的冷態強度合格的同時,更應關注焦炭的熱態性能指標。

(3)反應溫度、鹼金屬對焦炭的熱態性能有較大影響,特別是鹼金屬鉀、鈉的存在,使CRI明顯增加,勢必導致CSR的降低。在生產中應嚴格控制高爐操作溫度,使其在小範圍內波動。減少入爐料中的鹼金屬含量,縮短爐料在爐內的時間,減少鹼金屬的累積,以減弱對焦炭熱態性能的影響。CRI和CSR指標測定是在無鹼條件下進行的,而實際高爐生產中存在著鹼不斷積累的過程和一定的鹼循環量,為了更好地預測高爐鹼循環量對CRI的影響,建議在國標方法測定CRI和CSR時,應加入一定濃度的(2%~3%的KCO)鹼類,以模擬高爐生產的實際過程。從而進一步完善國標的測定方法和國標中焦炭的指標,有效指導配煤煉焦,保證高爐的穩定運行。

(4)使用鈍化劑硼砂可以有效地降低CRI和提高CSR,在熄焦水中添加鈍化劑鈍化焦炭,是穩定和提高焦炭質量的一種行之有效的方法。建議焦化企業熄焦時採用一定濃度的硼砂溶液噴灑焦炭,可較好地提高和改善焦炭的熱性能,以獲得較低的配煤成本,提高企業經濟效益。