製備工藝

常用的工藝有:①熱噴塗。包括火焰噴塗、電弧噴塗、爆炸噴塗及等離子噴塗;②物理氣相沉積(PVD)。包括真空蒸發新工藝、磁控濺射、離子鍍及分子束外延;③化學氣相沉積(CVD)。按反應條件分為常壓、低壓、低溫、金屬有機物(MOCVD)、電漿增強(PECVD)及雷射誘導(LCVD)等;④滲塗。可分為填料埋滲、料漿滲、氣相滲和熔滲等;⑤溶膠一凝膠(Sol-Gel);⑥熔燒塗層。⑦電化學。包括陰極化和電鍍;⑧無機膠凝粘結(低溫烘烤)。⑨放熱反應工藝。可按保護塗層或功能塗層的性能要求,考慮介質與壓力,結構底材,塗層厚度,使用壽命、儲存期等因素選擇塗層工藝及其參數。

常用的塗層原料和氣體

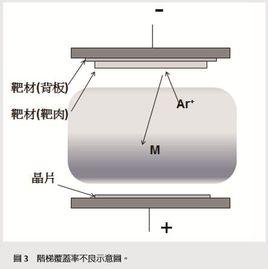

基本上所有的金屬及非金屬材料都可以採用PVD塗層的方式進行除層,它可以通過靶材或蒸發源等材料源直接沉積而獲得源物質的塗層材料,也可以在此基礎上通人其他的反應性氣體,並通過反應沉積獲得包含源物質成分和反應氣體成分的化合物。反應濺射沉積的一個突出問題是“靶材中毒”,但研究表明,當靶材表面原子部分生成複合物,即處於“轉變區域”類型時所製備的塗層擁有最佳的性能。目前,硬質合金工具、模具表面的PVD硬質塗層基本上都採用的反應沉積方法獲得,根據塗層成分大致可分為以下幾類:(1)金屬氮化物; (2) 金屬碳化物; (3) 金屬氧化物;(4) 金屬硼化物;(5)其他金屬合金及化合物。

基體表面預處理

CVD塗層的溫度相對較高( 800~1000℃),化學鍵合是塗層與基體結合的主要模式;而PVD塗層沉積過程中的溫度一般較低(500℃左右), 塗層與村底發生化學鍵合的程度較低,結合主要基於機械結合與物理結合。因而PVD塗層與襯底的結合力較低。

因此在實際的PVD塗層生產中為了保證塗層與基體的良好結合,對於襯底的表面狀況和清潔度具有較高的要求,產品在塗層前一般都要求進行超音波清洗和噴砂處理。另外,在硬質合金工具PVD塗層工藝過程中也會增加一道特殊離子的刻蝕階段,可以採用惰性氣體離子,也可以採用金屬離子對工件表面進行轟擊,改善產品表面狀況,進一步提高塗層與基體的結合力。此外,在特殊場合條件下,首先在襯底表面沉積一層薄的特殊的黏結層,然後再沉積功能層,也將有利於塗層與襯底的更好結合。

塗層

在塗層工藝中,主要的工藝參數如溫度、壓力、反應氣體濃度以及氣體總流量都需要精確的控制和監測。塗層沉積發生的溫度是決定性的因素,沉積溫度必須要保證反應在硬質合金基體表面上而不會在氣相中發生,同時獲得一個適當的顯微結構。各工藝參數如基體溫度,氣體流速,反應器幾何形狀,氣體黏度都會影響邊界層的傳輸形式,這些也影響了沉積塗層的結構和組成成分。工藝過程監測方法被用來控制氣體純度和濃度,出口氣體組分,沉積氣氛的溫度等,監測方式一般分為物理探測和光學儀表分析。