概述

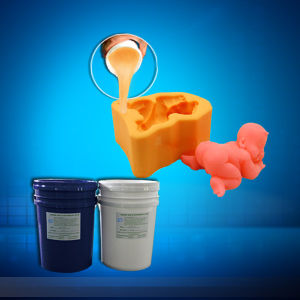

灌模也可以稱包模

灌注或灌注模,是用於比較光滑或簡單的產品,沒有模線省工省時,一般採用硬度比較軟的矽膠來做模,這樣脫模比較容易,不會損壞矽膠模具裡面的模型。

灌模矽膠的選擇

根據操作方式,若是灌注模(包模)可選用硬度為20度或40度的矽膠,具體來講是:

20度硬度模具矽膠特點:做小件工藝品,黏度小,流動性好,好操作,易排泡,拉力撕裂強度好,易灌注。

40度硬度模具矽膠特點:做大件產品,黏度小,流動性好,好操作,易排泡,拉力撕裂強度好,易灌注。

灌模矽膠的特性

①模具矽膠流動性好,粘度低很好操作。

②抗拉撕性能好。

③矽橡膠的縮水率越小越好。

④耐溫可達100-150度。

⑤耐高溫,翻模次數多,使用壽命越長越好,耐酸鹼耐老化。

⑥能根據客戶要求生產適合硬度的產品給客戶使用。

灌注矽膠的操作方法.

1、處理好模種

先把原始模型或要複製的產品處理好,如你要複製的產品或模具沒有經過打磨或拋光,模型或產品不夠光滑或完美,矽膠模具做出的產品就不合要求。模種檢查完好無損後,將模種固定在一塊木板上,四周用玻璃板或木板圍起來,並在模種表面塗刷一層脫模劑。

脫模劑通常有一下4種:凡士林,肥皂水,洗潔精,液體石蠟

2、按比例準確無誤稱重

根據產品的大小尺寸,按A、B組分100:2或100:5比例取膠和固化劑,並且放在電子稱上稱重,確保重量準確無誤。例:取100克A組份矽膠,加入2克固化劑。

3、攪拌均勻

註:矽膠與固化劑一定要攪拌均勻,如果沒有攪拌均勻,模具會出現一塊已經固化,一塊沒有固化,矽膠會出現乾燥固化不均勻的狀況就會影響矽膠模具的使用壽命及翻模次數,甚至造成模具報廢狀況。

4、抽真空排氣泡處理

矽膠與固化劑攪拌均勻後,進行抽真空排氣泡環節,抽真空的時間不宜太久,正常情況下3-5分鐘即可,最長不超過10分鐘,抽真空時間太久,矽膠和固化劑產生交聯反映,無法進行塗刷或灌注,這樣將導致矽膠報廢,需要重新再取矽膠來做。

5、將抽好真空的矽膠沿著模框的一角慢慢倒入模框中,矽膠流平。

6、等3-5小時後,矽膠固化,即可將模種取出,矽膠模具製作完成。

灌注矽膠經常出現的問題.

1、翻模次數少

在製作模具過程中添加了太多的矽油,矽油破壞了矽膠的分子量,所以模具會出現翻模次數少不耐用等現象。如果說做小件產品花紋比較複雜的產品,用硬度大的矽膠來開模,就會出現翻模次數少的現象,因為矽膠過硬的時間會很脆,容易折斷。相反,如果做搭建產品而用硬度小的矽膠來做模具,那結果同樣會是不如人意的。因為矽膠太軟,它的拉力和撕裂強度會降低,做出來的模具會變形,所以翻模次數就會降低。模具膠本身質量都很好,矽膠沒有好壞之分,只有適合與不適合。我們要採用適合產品硬度大小的矽膠來製作模具就不會出現這種狀況了。

2、出現燒模現象

因為不飽和樹脂和樹脂產品加了過氧化物的固化劑以後,遇樹脂反應會產生大量的熱量,一般樹脂固化時間為3分鐘,所以3分鐘後要儘快脫模,才能夠防止矽膠模具不會產生燒模的現象。

3、出現表乾里不乾現象

模具矽膠是屬於縮合型矽膠,它是靠吸收空氣中的水份而固化的,矽膠在製做的過程當中,把水份蒸乾了,而沒有調入適量的水份,就會出現此現象。解決方案:這個現象不屬於產品質量問題,而是因為沒有控制水份,提升矽膠的儲存期,保質期長久才會出現些現象,只要在使用矽膠的時候,適量添加0.05%水份,攪拌均勻就可以解決些狀況了。

4、出現拉力差現象

因為客戶在製作模具的過程中,為了減小矽膠的粘度,使矽膠容易操作而在矽膠中大量的添加了矽油,這樣就會使矽膠變得很軟,產生不耐拉,撕裂強度降低,拉力變差的現象,從而造成模具不耐用,使用壽命短,翻模次數少等現象。

模具矽膠本身是不會冒油的,出現冒油就是因為在操作過程中添加了複合型矽油(矽油與白礦油的復配體),因為白礦油是石油化工產品,不是矽油。

5、模具不耐酸鹼,不耐老化

在製作矽膠模具的過程中,我們建議客戶最好不加任何矽油,如果需要的話,矽油添加量最多不要超過5%~10%。因為矽油的添加量過多會破壞矽膠的分子量,所以做出來的模具會產生不耐酸鹼,不耐老化的現象。

6、模具表面出現痕跡、條紋、不光滑等現象

出現這種現象是要複製的產品或模型沒有進行打磨或拋光的緣故。因為實際上模型或產品本身是不夠光滑或完美,所以要複製的產品或模型如果沒有經過打磨或拋光,再好的矽膠做的模具也會不美觀、不夠光滑。還有一種情況就是,在打脫模劑的時候,沒有塗刷均勻也會造成模具不光滑。