氫鼓泡原理

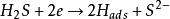

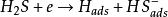

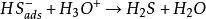

硫化氫是一種弱的酸性電解質,在pH值等於1~5的水溶液中主要以分子態的硫化氫形式存在。研究表明S是比HS 、S 更為有效的毒化劑,在表面發生下列反應:

氫鼓泡

氫鼓泡 氫鼓泡

氫鼓泡 氫鼓泡

氫鼓泡為氫滲入鋼中創造條件。進人鋼中的氫原子通過擴散到達缺陷處,並析出成氫分子,氫分子積聚產生很高壓力。實驗證明,非金屬夾雜物是裂紋主要形核位置,特別是Ⅱ型MnS夾雜,它與基體膨脹係數不同,熱軋過程中變成扁平狀,夾雜與基體界面存在孔隙,可視為二維缺陷。氫原子往往在其端部聚積,並由此引發裂紋?氫誘發開裂的機構示意圖見圖1。

圖1 氫誘發開裂的機構

圖1 氫誘發開裂的機構此外,矽酸鹽、串鏈狀氧化鋁及較大的碳化物、氮化物也能成為裂紋的起始位置,低碳鋼主要是珠光體一鐵素體組織,裂紋往往沿著Mn、P偏析造成的低溫轉變的反常組織(馬氏體或貝氏體)或帶狀珠光體擴展,造成氫誘發開裂。

影響氫鼓泡的因素

首先是介質的影響。隨HS的酸性水溶液pH值降低,裂紋發生率增大,隨HS濃度增大,出現裂紋傾向增大。Cl 的存在,影響電極反應過程,促進氫的滲透。故試驗室試驗通常用5%NaCl+0.5HAc的飽和HS溶液檢查材料的抗氫誘發開裂性能。

其次是溫度的影響。因氫鼓泡主要在室溫下出現,提高或降低溫度可減少開裂傾向。油、氣管線如在60~200℃工作,一般不發生這種破壞。

另外降低鋼中硫化物夾雜的數量,尤其MnS夾雜可改善其氫鼓泡的敏感性。鋼中加入0.2%一0.3%Cu由於抑制表面反應可減少氫誘發開裂。加入少量Cr、Mo、V、Nb、Ti等元素可改善鋼的力學性能,提高基體對裂紋擴展阻力。

氫鼓泡防止方法

除去環境中含有硫化物、氰化物、含磷離子等阻止放氫反應的成分最為有效;也可選用無空穴的鎮靜鋼以代替有眾多空穴的沸騰鋼。此外,可採用氫不易滲透的奧氏體不鏽鋼或鎳的襯裡,或橡膠、塑膠、瓷磚襯裡,加入緩蝕劑等。