簡介

所謂柔性化軋制是指將組織性能線上最佳化控制技術套用於軋制過程,用同一種成分的坯料來生產不同性能的產品,簡化煉鋼和連鑄的操作和管理,利用對鋼材性能柔性的控制實現軋制生產的大規模定製。柔性軋制技術可分為外形尺寸方面的柔性軋制和組織性能方面的柔性軋制技術。如普碳鋼通過柔性軋制技術,在採用同一合金成分和冶煉工藝前提下,通過對軋制的柔性化軋制,生產出屈服強度為200~400 MPa的產品;

採用柔性化軋制技術,用碳錳鋼可生產出屈服強度為350~600 MPa的產品。柔性化軋制的特點是可顯著降低生產工序成本,簡化煉鋼和連鑄的操作和管理,是未來鋼鐵生產技術的發展趨勢。

實施柔性軋制所需要條件

1、具備穩定可靠的經濟潔淨鋼冶煉和連鑄生產技術:一是鋼成分命中率要高,實行窄成分控制,減少成分波動對性能的影響;二是鑄機能夠進行動態軟壓下,減少偏析,實現高均質連鑄的生產。

2、具有高剛度大功率的軋機,有充分餘地進行壓下負荷的分配;擁有大範圍可控的強力冷卻裝置,有充分的能力進行冷卻曲線的控制和軋件的全線溫度控制。

3、具有計算機線上智慧型化信息處理技術,能實現實時資料庫、數據倉庫為精確控制提供數據支持;具備神經網路、專家系統等智慧型方法從海量數據中提取知識的能力。

柔性軋制基本原理

柔性軋制技術實質上類似於傳統軋制加工方法中的縱軋工藝。但最大的不同之處是:在軋制過程中,軋輥的間距可以實時地調整變化,從而使軋制出的薄板在沿著初始軋制方向上具有預先定製的變截面形狀。

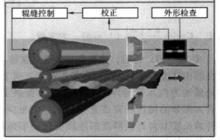

柔性軋制是傳統橫向軋制和縱向周期性連續變化軋制的有機結合,其最大的特點是在軋制過程中,軋輥的輥縫必須連續、周期性按預先確定的鋼板形狀變化。而軋輥壓下量的實時調整,使軋輥的彎曲隨之發生變化,因此輥縫的調整變化必須和軋輥橫向變形相協調。另外,還必須藉助高性能計算機對軋輥的橫向和縱向進行實時控制,以快速協調輥縫的連續變化和橫向送進變化。下圖所示為變厚度鋼板的柔性軋制過程。

變厚度鋼板的柔性軋制過程

變厚度鋼板的柔性軋制過程柔性軋制的特點是軋制過程中能使軋件的厚度按預先設計的曲線要求變化,由於柔性軋制生產是一個連續過程。為了使計算機能直接控制被控對象,保證軋輥的定位精度,必須採用高精度的輥縫位移感測器線上直接測量輥縫的變化,並通過計算機與伺服閥控制液壓缸動作來快速調節輥縫的周期性連續變化。

影響因素

軋制過程中,各種因素都可能對鋼板的精度產生影響,例如鋼帶的來料厚度誤差、硬度波動、壓下力、前後帶鋼張力、工作輥的速度變化、軋制變形區摩擦條件的變化所誘發的前滑和後滑的影響、以及來自軋機本身的軋輥偏心、潤滑狀態、軋制速度變化所帶來的摩擦係數波動和張力波動影響。因此在軋制的過程中,需對採集的數據要進行及時地修正,下圖為變厚度鋼板柔性軋制控制系統。

變厚度鋼板柔性軋制控制系統

變厚度鋼板柔性軋制控制系統柔性軋制的厚度控制包含兩個方面:一是周期性連續變厚度控制,二是鋼帶全長厚度的精度控制。前者主要受預設的板形厚度方程約束,同時也受下壓力、張力、工作輥的速度和摩擦所誘發的前滑和後滑影響;後者主要受鋼帶的來料厚度誤差、硬度波動以及軋機本身的軋輥偏心、潤滑狀態、軋制速度變化所帶來的摩擦係數波動和張力波動影響。這些因素都是非線性的,並具有強烈的耦合性,而且其數學模型難以精確化。為此,應採用現代控制方法(如多變數控制、最優控制、自適應控制、預測控制等)和智慧型控制方法(如模糊控制、不確定性理論、專家系統、神經網路)相融合的人工智慧自適應板形控制方法對柔性軋制板形厚度進行控制。因此建立柔性軋制板厚綜合系統模型以使鋼板的板厚曲線與設定的目標曲線相吻合才是最佳的控制方案。