簡介

引線焊接是指線圈出頭與引線之間的焊接或引線之間的焊接,焊接質量對產品質量有較大的影響。引線焊接前需先對出頭進行整理。將引線連線處線圈原線的漆膜去掉,可採用加熱和化學腐蝕的方法。去漆膜前應將出頭根部用棉布做好防護,防止工作過程中損傷根部絕緣。

對出頭處導線數量較多、線規較大的情況,應使用專用工具將引線固定並按順序排列,以方便引線之間連線。

設備及工藝參數

引線焊接方法有多種,如超聲鍵合、球焊等。在SAW器件製造中,目前一般都採用超聲鍵合(或稱超聲點焊),因為它具有連線可靠性高、操作簡單、焊接效率高、基片不用加熱等優點。超聲點焊的質量與引線及其退火處理以及點焊時所選用的功率、壓力、時間等因素有關。高質量的焊點光亮平滑,橫向形變尺寸約為引線直徑的3/2-5/3,中心呈亮點,邊緣顯黑亮,結合強度高。 (1) 設備及引線材料 設備有超聲點焊機、退火爐。 引線一般選用矽鋁絲(即摻1%矽的鋁絲),常用直徑為25、50以及80μm三種。焊接金膜時則選用金絲。 (2) 工藝參數 1) 矽鋁絲(或金絲)的退火 一般在氫或氮氣氣氛的退火爐內進行,矽鋁絲退火溫度為450℃左右,金絲的退火溫度為650℃左右。恆溫15-20min,然後自然冷卻。 2) 壓力、時間、功率 一般在保證超音波發生器輸出穩定的情況下,先適當選擇焊接時間,然後再仔細調節超音波輸出的幅度,並摸索點焊壓力,反覆進行試焊,直到獲得滿意的焊點。

分類

引線焊接包括錫焊接、磷銅焊接、冷壓焊接等。

錫焊接

錫焊焊接工藝如下:

去掉導線末端絕緣和表面污物,按引線圖所示將焊接導線連線起來。用炭精夾或電烙鐵接觸導線焊接部分,再用端部沾有錫焊膏的錫焊條壓住導線,並來回拉送焊條,使其熔化浸透。冷卻時不得觸動焊件,以防假焊。

當圓截面導線出頭搪錫時,可用電烙鐵搪錫後必須用乾布擦一次使其光潔平滑。當採用焊錫鍋進行導線錫焊與出頭導線搪錫時,首先加熱錫焊鍋使錫熔化,需搪錫部分沾好錫焊膏後插入錫鍋,搪滿錫為止。鍍件取出未冷卻前,用布或刷子擦一次,使其光潔平滑。

磷銅焊接

磷銅焊接焊劑材料為磷銅,即電解銅(純銅)與磷的合金,焊劑含磷量7·5%~7·75%,含純銅重量約92.5%。為使用方便起見,製成焊劑的長度應在400mm以下,寬度12mm,厚度在1~4mm之間。 ’

磷銅焊接一般分為三種形式:銅焊機加熱的焊接形式、氣割槍加熱的焊接形式和銅焊機加熱與氣焊加熱相結合的磷銅焊接形式。引線焊接前可根據實際情況選擇合適的磷銅焊接方式。方法選取的一般原則是:對焊口截面是矩形易於焊鉗夾持的,可選擇銅焊機加熱;對焊口形狀不規則的可選擇氣焊加熱;對焊接電流大、一種加熱方式不能滿足要求的引線連線可採用兩種方式同時加熱的方法。

冷壓焊接

冷壓焊最近幾年逐漸發展起來的一種新型引線連線技術,其原理是依靠機械力使接頭局部變形達到兩個引線連線的目的。根據引線截面的不同配置相應的壓接模具,可冷壓的引線截面範圍為2~500mm 。

根據欲壓引線的截面積和冷壓接頭的型號,確定應添加的引線截面積,準備好添加線。

按照圖樣配線要求,用專用斷線剪子剪斷引線。根據導線深入冷壓接頭的尺寸,用去漆劑去漆,去漆的長度應比冷壓接頭內孔的深度長20mm左右。檢查每根扁線的所有表面都去漆乾淨,不得有一點遺留,並用細砂紙磨光表面,用乾淨的白布擦淨表面。將欲壓引線的端頭整齊排列,在壓接部位的外側用電工膠帶綁紮固定。

配線

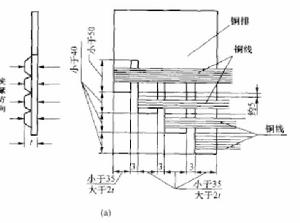

引線按圖排列整齊,儘量避免交叉。彎線時彎曲半徑不可小於3倍包絕緣後的引線直徑。彎曲不可傷線,不可損傷已包的絕緣,凡有絕緣損傷應剝去重包。各接頭不可配錯,引線位置和接線片的位置尺寸必須符合。隨線圈高度升降的出線頭和接線片,配線時要考慮到器身乾燥時線圈高度下降的影響而適當留餘量,按變壓器的大小不同留10-40mm。

將引線及線圈出頭的多餘部分剪去,軟電纜剪下的部分要紮緊,防止金屬絲落在器身上。要求磷銅焊接的電纜頭部紮緊、打扁。將線圈頭部整平、打齊,所有焊接頭去淨漆膜、氧化膜及污物,準備焊接。

凡焊點有凹處,在包絕緣前用皺紋紙填充,填平後再包絕緣,內部不可留有空隙。全面整理和檢查引線,測量各處絕緣厚度和絕緣距離應符合圖樣要求,將所有緊固件有次序地逐一旋緊。旋緊後引線應夾持牢固,各支架及導線夾無變形。有變形或不可能夾緊時要及時修理。