主要方法

單晶體的生長方法很多,主要有四種方法: 水熱法 晶體在高溫高壓下從溶液中生長,容器是高壓釜(圖1)。一般採用溫差法,即把原料放在高壓釜內溫度較高的底部,籽晶則位於高壓釜內溫度較低的上部(如溶解度的溫度係數為負,則相反),容器內充滿溶劑。原料在高溫高壓下溶解在溶劑中,由於溫差對流,溶液在籽晶部位達到過飽和而使籽晶生長。溶液的循環促使原料不斷地溶解,晶體不斷地生長。目前此法最主要的用途是生長水晶,一般說,很多氧化物單晶均可採用此法。

區熔法 在一個相對長的固體原料中有一個短的熔區慢慢地移動,使原料內溶質在結晶過程中重新分布(圖2)。熔區的數目、大小和移動方向都是可以控制的。當一個熔區通過料錠時,有兩個液體-固體的分界面,凝固分界面會排斥一些溶質而吸收另一些溶質。此法早在1952年為美國的W.G.蒲凡所發明,目前套用極廣,主要用於純化金屬、半導體、有機和無機化合物;除了純化晶體之外,還可以使某種雜質十分均勻地分布在整個晶體中。 外延生長法 又名取向附生,指兩個晶體表面連生,形成有取向的生長界面。一般說,一個晶體表面從結構上提供擇優的位置,使第二個晶相附生上去。外延方法主要有兩種:一種是氣相外延,另一種是液相外延。外延多半是從一個晶體基片上外延一層薄膜,因此,按基片和薄膜的性質可分為同質和異質外延。

升華法 是從氣相生長晶體的基本方法。原料在管內升華結晶,在管的高溫一端被加熱升華成為氣相,然後輸送到溫度較低的另一端,凝結成核生長。此法又分為開管和閉管兩種方法。

工藝流程

CZ法生長的具體工藝過程包括裝料與熔料、熔接、細頸、放肩、轉肩、等徑生長和收尾這樣幾個階段。 1.裝料、熔料、 裝料、熔料階段是CZ生長過程的第一個階段,這一階段看起來似乎很簡單,但是這一階段操作 正確與否往往關係到生長過程的成敗。大多數造成重大損失的事故(如坩堝破裂)都發生在或起源於這一?階段。

2.籽晶與熔矽的熔接

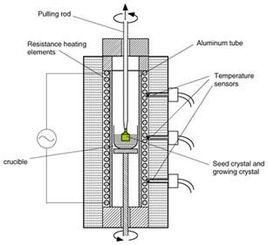

當矽料全部熔化後,調整加熱功率以控制熔體的溫度。一般情況下,有兩個感測器分別監測熔體表面和加熱器保溫罩石墨圓筒的溫度,在熱場和拉晶工藝改變不大的情況下,上一爐的溫度讀數可作為參考來設定引晶溫度。按工藝要求調整氣體的流量、壓力、坩堝位置、晶轉、堝轉。矽料全部熔化後熔體必須有一定的穩定時間達到熔體溫度和熔體的流動的穩定。裝料量越大,則所需時間越長。待熔體穩定後,降下籽晶至離液面3~5mm距離,使粒晶預熱,以減少籽經與熔矽的溫度差,從而減少籽晶與熔矽接觸時在籽晶中產生的熱應力。預熱後,下降籽晶至熔體的表面,讓它們充分接觸,這一過程稱為熔接。在熔接過程中要注意觀察所發生的現象來判斷熔矽表面的溫度是否合適,在合適的溫度下,熔接後在界面處會逐漸產生由固液氣三相交接處的彎月面所導致的光環(通常稱為“光圈”),並逐漸由光環的一部分變成完整的圓形光環,溫度過高會使籽晶熔斷,溫度過低,將不會出現彎月面光環,甚至長出多晶。熟練的操作人員,能根據彎月面光環的寬度及明亮程度來判斷熔體的溫度是否合適。

3.引細頸

雖然籽晶都是採用無位錯矽單晶製備的[16~19],但是當籽晶插入熔體時,由於受到籽晶與熔矽的溫度差所造成的熱應力和表面張力的作用會產生位錯。因此,在熔接之後套用引細頸工藝,即Dash技術,可以使位錯消失,建立起無位錯生長狀態。

Dash的無位錯生長技術的原理見7.2節。金剛石結構的矽單晶中位錯的滑移面為{111}面。當以[l00]、[lll]和[ll0]晶向生長時,滑移面與生長軸的最小夾角分別為36.16°、l9.28°和0°。位錯沿滑移面延伸和產生滑移,因此位錯要延伸、滑移至晶體表面而消失,以[100]晶向生長最容易,以[111]晶向生長次之,以[ll0]晶向生長情形若只存在延伸效應則位錯會貫穿整根晶體。細頸工藝通常採用高拉速將晶體直徑縮小到大約3mm。在這種條件下,冷卻過程中熱應力很小,不會產生新的位錯。高拉速可形成過飽和點缺陷。在這種條件下,即使[ll0]晶向生長位錯也通過攀移傳播到晶體表面。實踐發現,重摻銻晶體細頸粗而短就可以消除位錯,可能是通過攀移機制實現的。在籽晶能承受晶錠重量的前提下,細頸應儘可能細長,一般直徑之比應達到1:10。

4.放肩

引細頸階段完成後必須將直徑放大到目標直徑,當細頸生長至足夠長度,並且達到一定的提拉速率,即可降低拉速進行放肩。目前的拉晶工藝幾乎都採用平放肩工藝,即肩部夾角接近180°,這種方法降低了晶錠頭部的原料損失。

5.轉肩

晶體生長從直徑放大階段轉到等徑生長階段時,需要進行轉肩,當放肩直徑接近預定目標時,提高拉速,晶體逐漸進入等徑生長。為保持液面位置不變,轉肩時或轉肩後應開始啟動堝升,一般以適當的堝升並使之隨晶升變化。放肩時,直徑增大很快,幾乎不出現彎月面光環,轉肩過程中,彎月面光環漸漸出現,寬度增大,亮度變大,拉晶操作人員應能根據彎月面光環的寬度和亮度,準確地判斷直徑的變化,並及時調整拉速,保證轉肩平滑,晶體直徑均勻並達到目標值。從原理上說也可以採用升高熔體的溫度來實現轉肩,但升溫會增強熔體中的熱對流,降低熔體的穩定性,容易出現位錯(斷苞),所以,目前的工藝都採取提高拉速的快轉肩工藝。

6.等徑生長

當晶體基本實現等徑生長並達到目標直徑時,就可實行直徑的自動控制。

在等徑生長階段,不僅要控制好晶體的直徑,更為重要的是保持晶體的無位錯生長。晶體內總是存在著熱應力,實踐表明,晶體在生長過程中等溫面不可能保持絕對的平面,而只要等溫面不是平面就存在著徑向溫度梯度,形成熱應力,晶體中軸向溫度分布往往具有指數函式的形式,因而也必然會產生熱應力。當這些熱應力超過了矽的臨界應力時晶體中將產生位錯。因此,必須控制徑向溫度梯度和軸向溫度梯度不能過大,使熱應力不超過矽的臨界應力,滿足這樣的條件才能保持無位錯生長。

另一方面,多晶中夾雜的難熔固體顆粒、爐塵(坩堝中的熔體中的SiO揮發後,在爐膛氣氛中冷卻,混結成的顆粒)、坩堝起皮後的脫落物等,當它們運動至生長界面處都會引起位錯的產生(常常稱為斷苞),其原因一是作為非均勻成核的結晶核,一是成為位錯源。調整熱場的結構和坩堝在熱場中的初始位置,可以改變晶體中的溫度梯度。調節保護氣體的流量、壓力,調整氣體的流向,可以帶走揮發物SiO和有害雜質CO氣體,防止爐塵掉落,有利於無位錯單晶的生長,同時也有改變晶體中的溫度梯度的作用。

無位錯狀態的判斷因晶體的晶向而異,一般可通過晶錠外側面上的生長條紋(通常稱為苞絲)、小平面(通常稱為扁棱和稜線)來判斷。生長時,在放肩階段有六條稜線出現,三條主稜線、三條副稜線、等晶階段晶錠上有苞絲和三個扁棱,因生長界面上小平面的出現而使彎月面光環上有明顯的直線段部分。生長晶向對準時,三個小平面應大小相等,相互間成l20°夾角。但實際生長時往往由於生長方向的偏離,造成小平面有大有小,有的甚至消失。方向生長時,有四條稜線,沒有苞絲。無位錯生長時,在整根晶體上四條稜線應連續,只要有一條稜線消失或出現不連續,說明出現了位錯(斷苞)。

出現位錯後的處理視情況不同處理方法也不同,當晶錠長度不長時,應進行回熔,然後重新拉晶;當晶錠超過一定的長度,而坩堝中還有不少熔料時,可將晶錠提起,冷卻後取出,然後再拉出下一根晶錠;當坩堝中的熔體所剩不多時,或者將晶體提起,或者繼續拉下去,斷苞部分作為回爐料。拉晶人員應調整拉晶工藝參數,儘可能避免出現位錯。

這裡所提到的“苞絲”實質上是旋轉性表麵條紋。在4.2.5節中我們已經討論了在晶體轉軸與溫度場對稱軸不一致的條件下,晶體旋轉所產生的軸向(沿提拉方向)的生長速率起伏以及由此而產生的旋轉性雜質條紋。現在我們再來討論在同樣的條件下,晶體的徑向(垂直於提拉方向)生長速率起伏所產生的結果。

7.收尾

收尾的作用是防止位錯反延。在拉晶過程中,當無位錯生長狀態中斷或拉晶完成而使晶體突然脫離液面時,已經生長的無位錯晶體受到熱衝擊,其熱應力往往超過矽的臨界應力。這時會產生位錯,並將反延至其溫度尚處於範性形變最低溫度的晶體中去(圖4.20),形成位錯排,星形結構。