金屬的凝固

正文

金屬由液態向固態的相變過程。除某些液態金屬合金在激冷條件下“凍結”成具有無定形結構的非晶態金屬外,金屬的凝固在多數情況下,是晶體或晶粒的生成和長大的過程。金屬凝固過程還伴隨著體積變化、氣體脫溶和元素偏析等現象。絕大部分金屬材料是在液態中純化(去氣、去雜質等),調整成分,而後澆鑄成錠,再加工成材,或直接鑄造成部件。因此,金屬的凝固不但決定了金屬和合金的結構、組織和性能,而且還影響著以後的塑性加工和熱處理。金屬的凝固所涉及的範圍比較廣泛,包括從巨觀上研究鑄錠及鑄件的巨觀結構、缺陷及巨觀偏析;同時研究其顯微結構,包括晶粒大小、取向和形狀,晶內樹枝狀結構,以及非金屬夾雜物、顯微疏鬆和其他亞微觀缺陷;也從原子尺度研究合金元素的微觀偏析,微觀晶體缺陷(如位錯、空位等)的形成,晶粒成核與長大的原子堆垛過程等等。

研究金屬凝固的理論基礎是合金熱力學、合金相圖、傳熱、傳質以及相變和金屬中的擴散等。

晶粒的成核和長大 金屬的凝固過程主要是在一定的過冷度下,通過晶粒的成核和長大,並伴隨著潛熱的釋放來實現的。而金屬結晶過程又可以分為同分結晶和異分結晶兩大類。同分結晶即結晶出的晶體與金屬母液的化學成分完全一樣,這通常是在純金屬以及相圖中固、液相線相重合的合金成分上發生。異分結晶是結晶出的晶體與金屬母液的化學成分不一樣,即在結晶過程中伴隨有成分的變化,絕大多數實際套用合金的結晶都屬於這一類。首先研究沒有成分變化的同分結晶的情況:

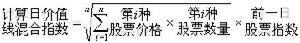

凝固結晶過程中的成核 在金屬凝固結晶過程中,如果是均勻成核的話,液態金屬結晶在溫度T時的成核率I為:

(1)

(1)

在某一溫度下,晶核只有在一定尺寸以上才能長大,這個尺寸的晶核叫臨界晶核。一個球形臨界晶核的尺寸r"為:

(2)

(2)

上述凝固結晶成核公式只是在均勻成核情況下才適用;但在多數情況下是非均勻成核,諸如容器器壁和熔體中的固態質點等都會促使晶核的形成,從而減小臨界晶核的尺寸。因為外界固體可以降低固液相間的比界面能(σ),特別是那些與凝固金屬晶體結構相同、點陣常數相近的固體質點,效果尤為顯著。這種非均勻成核的情況,比均勻成核要複雜得多。此外,還有所謂動態成核,如受振動、摩擦或脈動壓力等。

晶體長大 金屬液體中出現首批大於臨界尺寸的晶粒之後,結晶就開始了。結晶的發展除依賴新晶核的不斷產生外,主要是靠現有晶核的長大。晶體在液體中的長大大致可以分為以下幾種方式:晶-液界面粗糙的晶體的連續長大及光滑界面上的表面形核成長(二維晶核式的成長)或螺鏇式長大。應說明這裡所謂的粗糙或光滑,都是以原子尺度衡量的。

粗糙界面晶體的連續長大是以單原子擴散方式進行的。光滑界面上的表面形核成長依靠系統的能量漲落,使一定數量的液相原子幾乎同時落在一光滑界面上的鄰近位置而形成有一定大小的、單原子厚度的平面原子集團;當其尺寸超過臨界值時,這個二維晶核能穩定存在並允許其他單原子在這晶核側面上成長(圖1)。螺鏇式長大則是存在螺型位錯的光滑界面晶體的成長過程(圖2)。絕大多數金屬結晶過程都是屬於粗糙界面連續長大方式,而非金屬或金屬性較差的晶體,如Bi、Sb、Ga、Ge等則以光滑界面上的長大方式成長。不管晶體以何種方式成長,其長大速率均與液體的界面過冷度有關。

金屬的凝固

金屬的凝固 金屬的凝固

金屬的凝固晶體的形態 隨著合金元素的含量、相圖的形式與凝固條件的不同,可以得到三種不同的結晶結構(圖3),即樹枝狀柱狀晶、纖維狀枝晶(胞狀枝晶)和平面狀晶。這三種不同的結構可通過不同的結晶速度與不同溫度梯度來控制。從圖4可以看出,當結晶速度一定時,隨著溫度梯度的增大,晶體形態由樹枝狀柱晶變為平面狀,而當溫度梯度一定時,隨著結晶速度增大,晶體形態由平面狀晶變為樹枝狀。纖維狀枝晶則是介於兩者之間的過渡形態。

金屬的凝固

金屬的凝固 金屬的凝固

金屬的凝固微觀偏析包括枝晶偏析、晶界偏析等。發生枝晶偏析的過程可從合金相圖來解釋,如圖5所示。成分為C0的一種由A、B兩組元組成的液態合金,當溫度下降到Ti時,開始凝固出成分為Ci的固體,組元B的含量比合金成分C0為低,而剩餘液體含B的數量增高,偏離了原來的平均成分,因而不同溫度凝固出來的固體成分是不一致的,這樣就形成了合金元素的偏析。假定凝固的固體不發生擴散,而剩餘的液體擴散完全,經常保持均勻,則溫度為T時,固-液相界面的固相與液相成分分別為Cs及CL,

為元素在兩相中的分配係數。假定k為常數,則一個平均成分為C0的合金,在固-液界面的合金元素的濃度為:

為元素在兩相中的分配係數。假定k為常數,則一個平均成分為C0的合金,在固-液界面的合金元素的濃度為: Cs=kC0(1-fs)k-1 (3)

式中fs為凝固相的體積分數。

金屬的凝固

金屬的凝固 金屬的凝固

金屬的凝固 金屬的凝固

金屬的凝固 金屬的凝固

金屬的凝固 金屬的凝固

金屬的凝固 金屬的凝固

金屬的凝固從工程觀點來看,金屬在凝固過程中,由於液相和固相比容的變化(對常見金屬來說,固相比液相的比容小2~6%),所以在凝固後造成縮孔、疏鬆及由內應力引起的內裂;其次是氣體在兩相中的溶解度也不相同,如當氫分壓為一個大氣壓時,鐵在熔點附近時每100克液體鐵可溶氫27毫升,而在固態時只溶13毫升,因而液體在凝固過程中就析出氣體,形成氣孔及疏鬆。再者,脫氧產物及外來的非金屬夾雜物都是影響鑄件或鑄錠質量的重要因素;這些可以通過凝固過程的控制來改善,但有些是不能完全消除的,如樹枝晶間的顯微疏鬆等。為此,20世紀70年代以來採用熱等靜壓處理鑄件,很有成效。如高溫合金鑄件放入一個高溫高壓(如1200℃、1000大氣壓)容器中,進行一定時間的保壓,象疏鬆及內裂等缺陷可以閉合起來,從而提高鑄件質量(見等靜壓加工)。

凝固條件的改善和鑄造新工藝的發展 晶粒大小與形狀對鑄錠的熱加工成材率和質量有很大影響,對鑄件的性能起決定性作用。

通過對凝固晶粒度的控制,可發展具有優異性能的新材料。利用外界質點的非均勻成核的原理,可以在熔體中加入結晶細化劑或在鑄模表面上塗一層晶粒細化劑,或採用各種降低固液相界面能及增加過冷度的辦法來使晶粒細化。在鋁合金中加入少量TiC或TiN,在鋼中加入稀土元素或稀土化合物,鎂合金在澆鑄前過熱到 850℃,使合金中形成高熔點化合物(如MnAl4等),都可成為結晶核心,細化晶粒。在鋁矽合金中經常出現粗大共晶,降低材料的力學性質,加入Na0.01%於液態合金中,就可降低共晶矽相的成核界面能而使共晶細化,這就是所謂“變質處理”(modification)。其他如高矽鑄鐵中加入微量鎂或鈰後,形成硫化物和氧化物,作為石墨核心而球形生長,成為球墨鑄鐵。有些高溫合金零件,為了改善冷熱疲勞性能,希望鑄件表面有一層細小晶粒,而內部晶粒不變,則在精密鑄造模殼表面塗上一層細化晶粒的孕育劑,如氧化鈷,它被液體合金中的活潑元素如鈦、鉻、鋁還原成金屬鈷,成為結晶核心,產生細化晶粒的作用。

另一個細化晶粒的方法是快速凝固。液態金屬在快速冷卻條件下 (冷卻速度一般大於102~105K/s)生成微米數量級的微晶,並且可使偏析極大程度地減輕。有的合金體系還可成為非晶態。這些材料都具有優異的性能(見快冷微晶合金,非晶態金屬)。

平面凝固與定向凝固是改善凝固條件的又一項措施。當熱流沿單向傳走時,凝固便沿著一個方向進行,這就是定向凝固。如果只有一個晶粒這樣生長便成為單晶,多個晶粒平行生長即成為柱狀晶。從三種不同類型的結晶形態來看,平面狀晶的偏析程度最小,因此,減少偏析的另一種措施就是控制結晶速度與溫度梯度,使其達到平面凝固的條件,不產生枝晶,也就不存在枝晶偏析了。有利於平面凝固的條件是合金元素含量低,溫度梯度高,元素分配係數接近於1,液相線的斜率低,晶粒長大速度低,溫度梯度與結晶速度的比值高(高溫度梯度)等。相反的條件利於柱狀枝晶的形成,中間狀態則促使形成胞狀枝晶。在平面凝固條件下,單相合金可以成為均勻固溶體,復相合金可形成複合材料,圖9為雙相定向共晶。定向共晶是當前材料發展的新動向。因為材料是熱力學平衡狀態下形成的,相界面穩定性高。在某些合金系中,有的相接近完整晶體,如在Cu-Cr共晶中,Cr纖維的強度高達7000kgf/mm2,接近完整晶須的強度。

金屬的凝固

金屬的凝固流變鑄造的原理就是金屬凝固進入到兩相區時進行攪動,打碎已形成的枝晶,這樣不但細化了晶粒,也減少了合金元素的偏析。如果將這種鑄塊加熱到半熔化狀態擠壓成型,可以得到性能優越的產品。特別值得注意的是因為免去液態金屬與模具的直接接觸,減少了模具的冷熱疲勞,使模具壽命提高,從而有可能解決當前黑色金屬壓鑄模具壽命過短的問題。

不論鑄造工藝如何發展,某些生產量很大的金屬,如鋼、鋁、銅等,及難以鑄造成材的金屬,如鎢、鉬等,仍要先鑄成錠後加工成材。因而仍需發展高效率、低成本及高質量的鑄錠新工藝,如鋼的連續鑄錠、真空自耗、電渣重熔等。鑄造成型工藝當前是朝著更加機械化、自動化及計算機控制等方向發展。為了達到這些目的,必須進一步研究液態金屬各種參數與凝固過程的計算機模擬,巨觀及顯微缺陷的形成過程的機理等。

參考書目

M.C.Flemmings,New Solidification Processes andProducts,Metals Technology 6(2),PP.56~61,1979.

B.Chalmers, Principles of Solidification ,John Wiley & Sons,New York,1964.