技術介紹

熱塑性塑膠在常溫(或稍高溫)下模壓成型的方法。根據材料特性進行模壓時,不是採用加熱模具,而是將物料在常溫放入模腔,施加高壓製成密實的模壓坯料。脫模後再進一步熱處理或化學處理得到最終產品。冷壓成型時,塑膠的大分子沿主應變方向,使拉伸強度和彈性模量大幅度提高,橫向強度降低。增加保壓時間(15~30s)和提高成型溫度可減小由於塑膠粘彈性帶來的形變回復。適於冷壓成型的塑膠有聚碳酸脂(PC)、聚丙烯(PP)、ABS(丙烯腈、丁二烯、苯乙烯共聚物)、高密度聚乙烯(HDPE)等。

過程

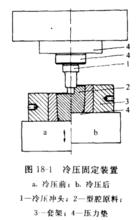

18-1—18-2

18-1—18-2冷壓操作要求一台帶有固定裝置特殊冷壓壓力機,如圖18-1所示。使用這個(典型)工作方法,工件(型腔坯料)被固定在精確定型的固定圈中。這有助於控制金屬流動和保證有利的顆粒結構。與偶爾才用一次的所謂的自由冷壓相比,模箍中坯體的密封度有助於冷壓成型的精度。從圖18-1可以很明顯的知道,很容易從模箍中移走冷壓後的坯料。通過在工件下面放置調節塊,然後用兩塊平行件向下冷壓擠壓模箍,就可移出冷壓好的零件。現代冷壓加工都裝備了底部頂出桿,如圖18-2所示的冷壓固定裝置。在這種情況下,冷壓好的模腔坯料從模箍中被頂出,模箍牢固地固定在工具機底座上。

加工的形式

1.表面滾壓加工

滾壓加工的基本形式是用滾珠式或滾輪式工具進行滾壓。滾珠或滾輪在壓力的作用下壓向工件表層金屬。

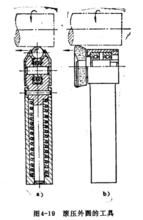

圖4-19是滾壓外圓的示意圖。在加工時滾珠(滾輪)隨工件旋轉,並沿軸向走刀,逐步對整個表面進行加工。圖4-19a所示為單滾珠滾壓工具,滾珠靠彈簧的壓力壓向工件表面,滾珠軸承支承滾珠並隨滾珠轉動。利用彈簧的壓縮比可以調整壓力的大小,並且起緩衝作用。圖4-19b是用硬質合金滾輪滾壓外圓,其效果較好。

圖4-20為滾壓內孔用的雙滾珠內圓滾壓工具,它裝在鏜桿的方槽中。滾珠由兩個軸承支承著,利用中間彈簧可以自由浮動。這種工具可根據孔徑的大小進行調整,改變中間頂桿的長度即可。

滾壓工具對工件所施的力有剛性和彈性兩種形式。剛性的結構比較簡單。彈性的結構則較複雜,但工作時不受工具機運動精度的影響。

滾壓加工的精度可達6~8級,表面粗糙度值為Ra0.4~0.1μm。表面耐磨性和疲勞強度也有一定程度的提高,生產率很高,這是高質量表面加工的有效方法。

2.表面冷作強化

冷作強化加工是利用高速轉盤上的鋼球對工件表面連續衝擊,鋼球在離心力的作用下使表層金屬受到衝壓,從而使表面硬化。套用這種方法對曲軸軸頸的圓角、連桿孔進行強化後,表面粗糙度值可達Ra0.2μm,冷硬層深度為0.4~0.6mm,表面硬度可提高20%,從而增加耐磨性,疲勞極限也增加(15~30)%。

圖4-19—4-21

圖4-19—4-21此外,對工件表面進行噴丸處理,也是冷作強化加工方法之一,如曲軸軸頸的噴丸 處理,在國外也有研究。

3.表面擠壓加工

表面擠壓加工是用一定尺寸的工具通過被加工孔,依靠塑性變形使孔的直徑擴大,並使孔的表層金屬強化。圖4-21示出擠壓孔的工具,圖4-21a為推擠式,圖4-21b為拉擠式。此外,也有用精密彈珠通過內孔進行擠壓的。孔經過擠壓加工後,表面粗糙度值可達Ra0.4-0.1μm,精度可達7~9級,並可消除孔的錐度及橢圓度,而且可對較硬的鋼材及經過熱處理的孔進行光整加工。擠壓的生產率很高,設備簡單,經濟性好。其缺點是對薄壁零件擠壓容易引起變形。

加工過程優點

冷壓過程是把一個硬化、拋光的冷壓沖模高壓慢速地壓入一個退火、軟工具鋼模具坯料。基本思路是外部形狀(也就是沖孔)比相應的型腔內部形狀更容易加工,有更高的精度。

當正確套用時,冷壓比其他的加工方法,如機加工、電火花加工(EDM)、電鑄或澆鑄等有如下的優勢:

①節省時間和成本,尤其是在生產幾個相同的型腔時;

②高精度;

③多腔套用的高重複能力;

④表面質量(不用拋光)高;

⑤無間斷鋼顆粒結構導致模具壽命較長。

因為有了這些優勢,冷壓成功地用於如下領域:

①塑膠工業中,特別是多腔注射模和較大單腔注射模;

②橡膠工業中,擠壓模;

③玻璃工業中,製造玻璃模具和裝飾的形狀;

④用於壓擠團煤法的沖制和糖果點心製造法的沖制;

⑤金屬成型工業。