歷史發展

這種開始被運用並獲得注意約在1980年代。全世界在運轉的催化蒸餾工業裝置已有100多套。其中,大多數投產的時間都不超過15年。在大多數情況下,與傳統的反應器+蒸餾組合裝置相比,可變費用、投資和能耗都降低20%或更多。

新裝置的運轉進入石化工業如此之快,主要是由於技術開發商CDTECH公司用細高的中型裝置,把工業放大的風險降到很低水平,一些化學製造公司通過自己的研究和開發,也開發了自己專用的催化蒸餾技術,為識別反應(催化)蒸餾的吸引力和技術可行性,這些公司和其合資者也開發了直接推斷的工藝合成規則和專用軟體。這些規則和專用軟體都將介紹並用實例支持。此外,為突出反應蒸餾促進加工工業可持續發展的潛在貢獻,使用了可持續發展記事卡。

比較優勢

催化蒸餾

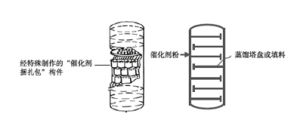

催化蒸餾識別反應蒸餾的可行性、確定進料位置、選擇填料類型、最佳化塔的程式,所有這些方法科研都取得成功,還開發了設計、最佳化和控制塔處於穩定狀態的方法和動力學模擬模型。對催化(反應)蒸餾在石化工業中套用的預測是,涉及均相和多相催化、平衡和不可逆的許多反應都將在工業上實現。

此外,一些分離、選擇性可逆化學反應都將在反應萃取蒸餾裝置中套用,以替代昂貴的蒸餾。將介紹這些專利套用方案的工業實例,也將指出工業套用的障礙和減少障礙的措施。