基本內容

別名:偏酐

分子式:C9H4O5

外觀:白色片狀

熔點:165-168℃

溶解性:溶於熱水及丙酮、2-J酮、二甲基甲醯胺、乙酸乙酯、環己酮。溶於無水乙醇並發生反應。

化學性質

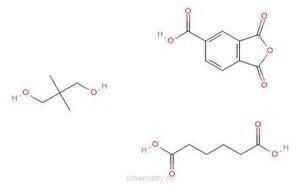

分子內有酸酐與羧基,性活潑,與水作用生成酸,與醇酯化生成酯。用於制聚酯樹脂、聚醯亞胺樹脂、耐高溫電氣絕緣材料、聚氯乙烯增塑劑等。避免與鹼、氧化物、水分/潮濕接觸。

主要用途

用於製造聚酯樹脂及聚醯亞胺樹脂、水溶性聚酯樹脂、水溶性聚氨酯樹脂、增塑劑和水溶性氨基醇酸樹脂、環氧樹脂固化劑以及高級航空潤滑油、電力電容器浸漬油、粒料粘結劑、施膠劑、消煙劑、瞬時粘結劑及TOTM等。

偏苯三酸酐質量指標:按企業標準Q/321181GSH008-2005執行 指 標 名 稱指標

優級品一級品

外觀 白色片狀,白色或淺黃色片狀

純度%≥

99.80

99.00

酸值mgKOH/g≥

873.00

865.00

酐含量%≥

98.50

97.00

熔點℃

166.0~168.0

165.0~168.0

三甘醇(TEG)色度,Pt-Co≤

35#

50#

熔融色度Pt-Co≤

100#

PA ppm≤

500

生產

偏苯三酸酐最早是由四烷基苯經氣相氧化制均苯四甲酸二酐時,作為副產物被發現的。目前,其生產方法主要有偏三甲苯硝酸氧化法、偏三甲苯氣相氧化法、偏三甲苯液相空氣氧化法和MGC法。

偏三甲苯硝酸氧化法:在1.5~3.0 MPa、180~205 ℃條件下,偏三甲苯用稀硝酸氧化生成偏苯三甲酸,偏苯三甲酸進一步加熱脫水製得偏苯三酸酐,反應方程式為:

該法工藝簡單,容易操作,收率達90%,產品純度可達98.5%,但腐蝕嚴重,對設備材質要求高,另外三廢問題也較嚴重。德國Saarbergwerk公司曾於1970年採用該法實現工業化生產,但因成本高,三廢嚴重,操作危險而停產,我國北京焦化廠等也曾採用此法進行過小規模生產。目前該法已基本上被淘汰。

偏三甲苯氣相空氣氧化法:偏三甲苯氣相空氣氧化法由日本觸媒化學工業株式會社研究開發,採用以含釩、鈦、磷的化合物為催化劑,偏三甲苯發生氧化反應生成偏苯三甲酸,偏苯三甲酸再經脫水生成偏苯三酸酐。該方法具有工藝簡單,設備投資省等優點,但由於所用催化劑選擇性差,收率低,目前還沒有工業化生產的報導。

偏三甲苯液相空氣氧化法:該法最早由美國中世紀(Mid-Century)公司開發成功,簡稱MC法。1962年美國Amoco公司首先採用該法實現了工業化生產,故又稱為Amoco法。該法以醋酸為溶劑,以含有鈷、錳金屬組分和溴化物的可溶性物質作催化劑,在200 ℃、2.0 MPa壓力下,用空氣將偏三甲苯氧化生成偏苯三甲酸,偏苯三甲酸再脫水生成偏苯三酸酐。以偏三甲苯計的偏苯三酸酐收率可達130%,產品純度達99%。反應方程式為:

該方法具有原料較易獲得,原料及公用工程消耗低,腐蝕小,三廢問題較易解決等優點,是目前國內外工業上生產偏苯三酸酐的主要方法。其工藝過程主要包括氧化反應,溶劑濃縮和脫水成酐三部分,工藝流程框圖見圖1所示。

MGC法:MGC法是以間二甲苯為原料,生產工藝主要由芳香醛的生產和水溶液氧化兩部分組成。在液體超強酸HF-BF3催化下,與CO進行甲醯化反應生成2,4-二甲基苯甲醛(又名芳香醛),然後在水溶液中,以溴化錳和溴化氫作為催化劑,於200~220 ℃、1.96~2.94 MPa下,用空氣將2,4-二甲基苯甲醛氧化生產偏苯三甲酸,偏苯三甲酸再經脫水製得偏苯三酸酐。工藝流程見圖2所示,主要反應方程式為:

該方法具有原料較易獲得,原料及公用工程消耗低,腐蝕小,三廢問題較易解決等優點,是目前國內外工業上生產偏苯三酸酐的主要方法。其工藝過程主要包括氧化反應,溶劑濃縮和脫水成酐三部分。

與傳統的偏三甲苯液相空氣氧化制偏苯三酸酐相比,該方法具有原料便宜易得,反應過程連續進行,易於實現自動化控制。反應過程以水為溶劑,不存在溶劑揮發損失,也不存在容易蒸汽爆炸的危險,水溶液和反應生成的水容易分離,可節約設備投資費用,簡化了溶劑回收系統等優點,不足之處是反應在水溶液中高溫氧化,氧化設備必須採用昂貴的鎳系或鈦、鋯系合金製作,增加了工程的投資。另外,芳香醛的製備和水溶劑氧化均使用強酸性催化劑,腐蝕嚴重。

套用

1,2,4-苯三甲酸酐由美國阿莫科公司在1962年首先實現工業化生產以後,隨著乙烯裝置的大型化,三甲苯的資源增加,而本品作為耐熱性、耐候性優良的增塑劑的原料,其消費量也 不斷增加。在總消費量中,本品的90%以上用於聚氯乙烯增塑劑偏苯三酸三辛酯的生產。還可用作環氧樹脂固化劑、耐熱絕緣層壓物,耐熱清漆、穩定劑、染料顏料、表面活性劑、膠片以及水溶性塗料用的多元酸等。

制偏苯三酸三辛酯:由偏苯三酸酐和辛醇酯化生成的偏苯三酸三辛酯(簡稱TOTM)具有良好的耐熱性、低揮發性、耐油性以及可加工性,廣泛用作PVC耐熱增塑劑、抗溶劑交聯氯乙烯樹脂的增塑劑,90 ℃和105 ℃級耐熱電纜配方的主增塑劑以及用作6 000 V、10 000 V高壓電纜所需的配套增塑劑。此外,還可用作浸漬劑和耐高溫絕緣漆,廣泛用於電器內部件、汽車內電線、半導體等的包復材料;用作汽車電纜、防濕與耐熱環氧樹脂膠囊組分、防霧聚乙烯樹脂組分以及纖維與熱塑塑膠的無水染料組分;用作汽車座墊、人造革、洗衣機排水軟管、百葉窗簾、密封材料與填料等。

製備聚醯胺-醯亞胺和聚酯醯亞胺:由偏苯三酸酐和芳香二胺反應可以製得聚醯胺-醯亞胺,由偏苯三酸酐、氫醌和4,4’二胺二酚醚反應可以製得聚酯醯亞胺。它們都具有良好的耐熱性能、耐電絕緣性能和機械性能,在高溫下也具有較好的耐磨性能,主要用於F、H級電機的絕緣材料,如漆包線漆、浸漬漆、矽鋼片漆以及薄膜等,可在230~250 ℃下長期使用。此外還可用於製造電器元件、閥件、軸承、噴氣發動機零件等模製塑膠部件。

製備醇酸樹脂:偏苯三酸酐與多元醇及二羧酸反應,可以製得性能優良的醇酸樹脂塗料。熱塑性醇酸樹脂主要用作汽車、電器用具、機械製品的底漆,也可用作廚房、家具等的表面漆,用於工業建材及常用油漆等。常溫固化樹脂則主要用於工業建材和常用油漆。

偏苯三酸酐能使環氧樹脂在短時間固化並使固化後的環氧樹脂具有優良的物化性質,是一種便宜且實用的固化劑。還可用於生產聚酯樹脂和粉末塗料,大量用於家電、腳踏車、鋼門、窗等裝飾性、防腐性要求高的地方。用作耐熱絕緣層壓物、合成染料、耐熱清漆、穩定劑、纖維柔軟劑、顏料、水處理劑、電影膠片和表面活性劑等。

市場前景

國外早在20世紀50年代就對偏苯三酸酐的工業化生產方法進行了研究與開發。1962年美國Amoco公司首先採用偏三甲苯液相空氣 氧化法實現了工業化生產,並於1968年在美國伊諾州Joliete工廠建成了13 kt/a生產裝置。1993年該公司利用改進後的偏三甲苯液相空氣氧化法新工藝在比利時Geel工廠建成了一套23 kt/a生產裝置;1968年日本大賽珞公司和觸媒化學公司採用空氣氧化法分別投入生產;1970年德國Saarbergwerk公司採用偏三甲苯硝酸氧化法建成了一套生產裝置(後來因生產成本高,三廢問題嚴重,操作危險而停止生產);1985年日本三菱瓦斯化學公司開發成功了以間二甲苯為原料,經芳香醛水溶液空氣氧化制偏苯三酸酐的新工藝(即MGC法),並在水島建成了一套15 kt/a生產裝置。此裝置建成投產後,原由美國Amoco公司壟斷的偏苯三酸酐市場發生了很大的變化,日本市場(約占世界市場的三分之一)現已由三菱瓦斯化學公司占領。此外,日本的蒸餾工業公司、三井東壓公司也都建成有千噸級偏苯三酸酐生產裝置。目前世界偏苯三酸酐的生產能力約為100 kt/a,其中採用BP-Amoco公司生產技術的生產能力約占世界偏苯三酸酐總生產能力的31.21%。國外偏苯三酸酐的主要生產廠家生產情況見表1。

國外情況

表1 國外偏苯三酸酐的生產情況 (kt/a)

| 生產廠家 | 生產能力 |

| BP-Amoco化學公司 | 31.8 |

| 義大利Alusuisse公司 | 20.0 |

| 比利時Amoco Belgium nv 公司 | 22.7 |

| 德國Saarbergwerk公司 | 1.5 |

| 日本AGIG公司 | 15 |

| 日本 三井 東亞公司 | 1.2 |

| 日本蒸餾工業公司 | 1.2 |

| 日本大賽珞公司 | 1.2 |

| 其他 | 7.3 |

| 合計 | 101.9 |

國外偏苯三酸酐的消費構成情況見表2:在國外,偏苯三酸酐的銷售權主要控制在BP-Amoco公司手中,1999年,國外偏苯三酸酐的消費量為67.6 kt/a,其中美國為21.4 kt/a,占總消費量的31.66%;西歐為24.8 kt/a,占總消費量的36.69%;日本為19.2 kt/a,占總消費量的28.4%,其他地區占3.25%。

表2 1996年及1999年國外偏苯三酸酐的消費構成情況 (%)

| 用途 | 1996年 | 1999年 | ||||

| 美國 | 西歐 | 日本 | 美國 | 西歐 | 日本 | |

| 偏苯三酸酯類增塑劑 | 60.0 | 50.0 | 45.0 | 55.0 | 45.0 | 48.0 |

| 塗料用醇酸和飽和聚酯 | 30.0 | 45.0 | 35.0 | 32.0 | 40.0 | 40.0 |

| 聚醯亞胺 | 5.0 | - | - | 10.0 | - | - |

| 樹脂固化劑 | - | - | 15.0 | - | 10.0 | 10.0 |

| 其他 | 5.0 | 5.0 | 5.0 | 3.0 | 5.0 | 2.0 |

| 合計 | 100.0 | 100.0 | 100.0 | 100.0 | 100.0 | 100.0 |

國內情況

我國偏苯三酸酐的主要生產廠家情況:我國偏苯三酸酐的研究與開發工作起步較晚。20世紀60年代末,黑龍江省石油化工研究所和南京造漆廠共同開展了偏三甲苯液相氧化制偏苯三酸酐的研究工作,並在南京造漆廠建立了一套250 t/a中試試驗裝置。該裝置採用醋酸為溶劑,醋酸鈷、醋酸錳以及四溴乙烷為催化劑,反應溫度為170 ℃,氧化壓力為2.2 MPa,氧化產物先降壓閃蒸,再減壓蒸餾回收溶劑。偏苯三酸酐對偏三甲苯的收率為100%~110%,產品純度為95%~98%,該中試裝置因工程問題難以解決而中途停止;隨後,黑龍江石油化學研究所又和哈爾濱石油化工廠合作建成了一套300 t/a偏苯三酸酐生產裝置,運轉半年也因故停產。後來哈爾濱石油化工廠又將該裝置擴建到3 000 t/a,但由於採用連續法生產工藝,技術難度大大增加,試車中出現許多問題難以解決,後來被迫停產,最近才重新開車生產;1992年江蘇無錫江海化工公司建成300 t/a生產裝置;1995年江蘇江陰長涇醋酐廠建成一套500 t/a生產裝置,運行比較正常,產品質量能滿足用戶要求。該廠於1997年底又新建一套1 500 t/a年生產裝置,試生產情況良好,與原裝置相比,產品質量明顯提高,消耗顯著降低。目前,我國偏苯三酸酐的總生產能力為7 800 t/a,產量不足2 000 t/a,消費量約為12.8 kt/a,主要採用間隙法生產工藝。我國偏苯三酸酐的主要生產廠家情況見表3。

表3 我國偏苯三酸酐的主要生產廠家情況(t/a)

| 生產廠家 | 生產能力 |

| 哈爾濱石油化工廠 | 3 000 |

| 江蘇無錫江海化工公司 | 300 |

| 河南濮陽有機化工廠 | 1 500 |

| 江蘇 江陰 長涇醋酐廠 | 2 000 |

| 常州博大化工有限公司 | 1 000 |

| 合計 | 7 800 |

在我國,偏苯三酸酐主要用於生產PVC耐熱增塑劑偏苯三酸酐三辛酯(TOTM)。隨著我國PVC電線電纜工業的發展,偏苯三酸酐三辛酯的需求量還將進一步增加。預計2005年我國對TOTM的需求量約為18.5 kt/a,相應偏苯三酸酐需求量為8.322 kt/a,在2000-2005年期間,偏苯三酸酐在此領域消費量的年均增長率為6.0%。

以偏苯三酸酐為原料生產聚酯樹脂,再與環氧樹脂以1:1的比例混合而成的粉末塗料大量用於家電、腳踏車、鋼門、窗等裝飾性、防腐性要求高的地方。近年來我國粉末塗料發展很快,其中聚酯/環氧粉末塗料約占80%。2000年我國聚酯的生產能力為89.5 kt/a年,產量38.2 kt/a,消耗偏苯三酸酐4.96 kt。目前,我國輕工家電等製品的生產已進入世界前列,並將進入一個新的發展時期,對塗料產品的產量、品種、花色及性能要求都有很大提高,預計到2005年我國需粉末塗料180 kt,其中聚酯/環氧粉末塗料140 kt/a,所需聚酯約44.8 kt/a,相應偏苯三酸酐需求量為6.421 t,2000-2005年,偏苯三酸酐在此領域消費量的年均增長率為5.3%。

我國偏苯三酸酐製備的聚醯亞胺、聚醯胺-醯亞胺漆和聚酯-醯亞胺漆主要用作F級、H級電機絕緣材料。以前,我國電機絕緣材料大多為A級、E級或B級,F級、H級絕緣材料的電機僅占總數的1%~2%(國外占50%以上)。從20世紀80年代起,我國的防爆電機、起重電機以及直流電機都要求採用F級絕緣材料,從而使得我國偏苯三酸酐用量快速增加,2000年我國高級絕緣材料的生產加工能力為6 300 t/a,消耗偏苯三酸酐945 t/a,預計到2005年對偏苯三酸酐的需求量為1 206 t,2000-2005年,偏苯三酸酐在此領域消費量的年均增長率為5.0%。

加上在其他方面的消費量,預計到2005年我國對偏苯三酸酐總需求量將達到16.9 kt,2000-2005年,市場需求量的年均增長率為5.7%。具體消費構成見表4。

表42005年我國偏苯三酸酐市場預測

| 消費領域 | 需求量/t | 消費構成,% |

| TOTM增塑劑 | 8 322 | 49.24 |

| 聚酯數酯 | 6 421 | 38.00 |

| 高級絕緣材料 | 1 206 | 7.14 |

| 高溫固化劑 | 800 | 4.73 |

| 其他 | 151 | 0.89 |

| 合計 | 16 900 | 100.00 |