乾餾煤氣

煤的熱解過程大體可以分為以下幾個階段:在200°C前,它的外形和結構均無變化,是煤的乾燥和預熱階段,同時析出吸附在煤中的 CO2、CH4等氣體;200~250°C時,煤質開始分解,分解出化合水、CO2、CO、CH4等氣體及少量焦油蒸氣;300~450°C時,由於側鏈的斷裂,生成大量的液體、高沸點焦油和固體微粒,煤質逐漸軟化、熔融、流動和膨脹,生成膠質體;450~550°C時,膠質體進一步分解、析出氣體,生成半焦;550~650°C時,半焦繼續析出氣體(主要是CH4和H2)而收縮,同時出現裂紋;650~900°C時,半焦進一步收縮和析出氣體,最後變成焦炭。乾餾工藝 最早的煤乾餾沿用傳統的燒炭技術,將煤堆成圓堆,其上覆蓋泥土或焦屑,在中心引燃後制焦。其後出現了乾餾爐,利用導出的煤氣從爐外加熱。加熱的部分稱為燃燒室,煤料乾餾的部分稱為炭化室。為提高熱能利用,又增加了換熱室,以後改進成為蓄熱室。隨著城市燃氣發展的需要,逐漸形成了以制氣為目的的煤乾餾工業。

乾餾時煤料從爐牆兩壁加熱,因此從爐牆到煤料中心的受熱是不均勻的,出現溫度梯度,即同時存在著煤熱解過程的各個階段。乾餾過程層層推進,直到煤料全部變成焦炭為止。煤料熱分解所析出的氣態產物,在導出時與紅熱的煤料或焦炭接觸,發生二次分解反應。

乾餾在工業上以成焦最終溫度分類,一般將最終溫度在900°C以上的稱高溫乾餾,600°C以下的稱低溫乾餾,介於兩者之間的稱中溫乾餾。城市燃氣工業一般不採用低溫乾餾。

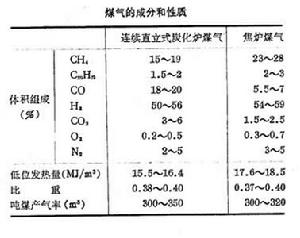

爐型 乾餾制氣的爐型主要有水平爐、立箱爐、連續直立式炭化爐和焦爐。前兩種爐型曾使用於中小型煤乾餾制氣廠。大中型煤乾餾制氣廠多採用連續直立式炭化爐和焦爐。連續直立式炭化爐在頂部連續加料,底部連續出焦。它對煤種的要求較寬,可使用單種煤,煤氣質量穩定,廢氣和排焦溫度低,熱耗少,生產量有較大幅度的調節能力,適用於中小城市獨立煤氣廠。焦爐的操作為頂部間歇加煤和側向間歇推焦。它以生產冶金焦為主,煤氣只是作為副產品。在以制氣為目的時,要注意焦炭的合理利用以及用低發熱量燃氣加熱,使全部焦爐煤氣外供。也可採用適當煤料生產氣化用焦,後者在煤氣廠內氣化,生產氣化煤氣。現代焦爐具有產氣量大、機械化自動化程度高、焦炭質量好、焦爐煤氣成本低的優點。(見彩圖)

乾餾煤氣

乾餾煤氣 乾餾煤氣

乾餾煤氣 乾餾煤氣

乾餾煤氣