乾法脫硫簡介

優缺點

它的優點是工藝過程簡單,無污水、污酸處理問題,能耗低,特別是淨化後煙氣溫度較高,有利於煙囪排氣擴散,不會產生“白煙”現象,淨化後的煙氣不需要二次加熱,腐蝕性小;其缺點是投資大、占地面積大,有的技術操作要求高。

SDS鈉基幹法技術

SDS鈉基幹法脫硫技術,是以小蘇打(NaHCO3)做脫硫劑,利用其超細粉與煙氣充分混合、接觸,與煙氣中SO2快速反應,實現脫硫。

SDS乾法脫硫除塵技術主要包括煙氣系統、制粉及噴射系統、布袋除塵系統、氣力輸送及產物倉、壓空系統和電儀系統等。核心設備為制粉及噴射系統和布袋除塵器。

反應原理

2NaHCO3+SO2+1/2O2→Na2SO4+2CO2+H2O

2NaHCO3+SO3→Na2SO4+2CO2+H2O

與其他酸性物質(如SO3等)的反應:

NaHCO3+HCL→NaCL+CO2+H2O

NaHCO3+HF→NaF+CO2+H2O

技術特點

2)在反應器、煙道及布袋除塵器內,脫硫劑超細粉一直與煙氣中的SO2發生反應,整個裝置結構緊湊、體積小、運行可靠,脫硫效率可達99%以上。

3)裝置的負荷適應性好,同時煙氣在反應器中高速流動,克服了傳統半乾法脫硫反應器中可能出現的粘壁問題;

4)生產副產物Na2SO4,通過布袋除塵器回收,作為化工產品利用。脫硫副產物為乾態,系統無水產生。終產物流動性好,適宜用氣力輸送。

5)煙氣中的SO3、HCl、HF等酸性介質,同時被吸收淨化。脫硫後煙氣不必再加熱可直接排放,解決“白煙”問題。

6)採用先SDS脫硫,後SCR脫硝組合工藝,為煙氣同時脫硫脫硝創造極佳條件。煙氣中SOx濃度對中低溫SCR脫硝催化劑的壽命影響很大,甚至造成催化劑中毒、堵塞,影響系統穩定運行,煙氣“先脫硫、後脫硝”,解決以上問題。

技術參數

鈉硫比(Na/S):<1.1

脫硫效率:95%-99%。

粉塵排放:<10mg/Nm3

系統可利用率:100%

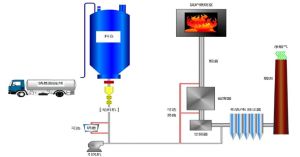

工藝原理圖

FGD循環流化床技術

FGD循環流化床煙氣脫硫技術,以流化床原理為基礎,以CaO或Ca(OH)2為脫硫劑,生成CaSO3和CaSO4。通過脫硫劑再循環,與煙氣中的SO2反覆接觸,提高脫硫劑的利用率和脫硫效率。

系統主要由吸收劑製備、反應塔、吸收劑再循環系統和靜電(布袋)除塵器組成。

反應原理

SO2(氣)+H2O→H2SO3(液)

CaO(固)+H2O(液)→Ca(OH)2

吸收的SO2同溶液吸收劑反應生成亞硫酸鈣:

Ca(OH)2(液)+H2SO3(液)→CaSO3(液)+2H2O

CaSO3(液)+1/2O2(液)→CaSO4(液)

CaSO4(液)→CaSO4(固)

技術特點

2)固體吸收劑與SO2間的傳熱傳質交換強烈;

3)脫硫效率高,對高硫煤(含硫3%以上)也能達到90%以上的脫硫效率;

4)由於床料循環利用,從而提高了吸收劑的利用率;在相同的脫硫效率下,與傳統的半乾法比較,吸收劑可節省30%;

5)操作簡單,運行可靠,反應溫度可降至煙氣露點附近;

6)結構緊湊,循環流化床反應器不需要很大的空間,可實現大型化;

7)脫硫產物以固態排放;

8)無製漿系統;

9)對改造工程的電除塵器無需改造。

技術參數

鈣硫比(Ca/S):<1.4

物料循環次數:30—100

脫硫效率:>90%

除塵效率:>99.9%

系統可利用率:>98%

工藝

循環流化床半乾法脫硫技術主要工藝是生石灰通過輸送系統,進入循環流化床反應器底部。在反應器中,由於床料的存在,使脫硫劑能以較大表面積散布,並同含有SO2煙氣充分接觸,脫去煙氣中的SO2,並且在煙氣作用下同殘留脫硫劑和固定飛灰固體物一起通過反應器,通過分離器收集實現循環,增加脫硫劑利用率。反應器內生成的副產物隨煙氣一起進入除塵器,被分離器捕集後,一部分進入再循環,一部分進入灰斗排至灰場。

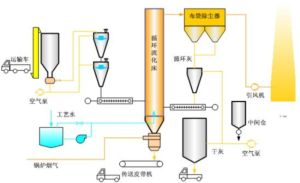

工藝流程圖

結論與建議

與濕法脫硫存在的副產物淤渣較難處理,設備腐蝕性嚴重,洗滌後煙氣需再熱(脫白),占地面積大,投資和運行費用高,系統複雜等相比較,乾法脫硫越來越得到重視。而不同的乾法脫硫技術,又各有優劣,選擇那種技術,要從企業實際出發,根據煙氣條件、當地資源狀況等,現階段特別要結合煙氣脫硝、除塵等排放要求,綜合治理,優中選優。