簡介

脫硫 煙氣脫硫——除去煙氣中的硫及化合物的過程,主要指煙氣中的SO、SO2。以達到環境要求。 燃燒後脫硫,又稱煙氣脫硫(Flue gas desulfurization,簡稱FGD),在FGD技術中,按脫硫劑的種類劃分,可分為以下五種方法:以CaCO3(石灰石)為基礎的鈣法,以MgO為基礎的鎂法,以Na2SO3為基礎的鈉法,以NH3為基礎的氨法,以有機鹼為基礎的有機鹼法。世界上普遍使用的商業化技術是鈣法,所占比例在90%以上。按吸收劑及脫硫產物在脫硫過程中的乾濕狀態又可將脫硫技術分為濕法、乾法和半乾(半濕)法。濕法FGD技術是用含有吸收劑的溶液或漿液在濕狀態下脫硫和處理脫硫產物,該法具有脫硫反應速度快、設備簡單、脫硫效率高等優點,但普遍存在腐蝕嚴重、運行維護費用高及易造成二次污染等問題。乾法FGD技術的脫硫吸收和產物處理均在乾狀態下進行,該法具有無污水廢酸排出、設備腐蝕程度較輕,煙氣在淨化過程中無明顯降溫、淨化後煙溫高、利於煙囪排氣擴散、二次污染少等優點,但存在脫硫效率低,反應速度較慢、設備龐大等問題。半乾法FGD技術是指脫硫劑在乾燥狀態下脫硫、在濕狀態下再生(如水洗活性炭再生流程),或者在濕狀態下脫硫、在乾狀態下處理脫硫產物(如噴霧乾燥法)的煙氣脫硫技術。特別是在濕狀態下脫硫、在乾狀態下處理脫硫產物的半乾法,以其既有濕法脫硫反應速度快、脫硫效率高的優點,又有乾法無污水廢酸排出、脫硫後產物易於處理的優勢而受到人們廣泛的關注。按脫硫產物的用途,可分為拋棄法和回收法兩種。

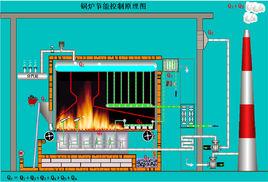

工藝說明

含塵氣體從設備底部進入中心管,經洗滌水(一定濃度的NaOH 溶液)噴淋加濕後,衝擊液面,最終以霧化、泡沫、液膜等形態實現複合作用的除塵過程----- 液霧在旋流帶動下,也作旋轉運動,塵粒在液霧的作用下變濕變重,通過離心力和慣性力的作用被甩向外壁,使塵氣分離,變濕的粉塵由底部排污口排出。2 、燃燒產生的含硫尾氣由下部切線方向從底部進入高效脫硫除塵裝置,經旋流板與噴頭噴霧所形成的液膜相接觸後,(碳黑)被捕集液吸收,酸性氣體被氫氧化鈉溶液吸收,淨化後廢氣從脫硫除塵裝置煙囪出口高空達標排放。經過脫硫除塵裝置吸收後的液體,自行流經中和池,在旋流慣性的作用下充分反應,最後在沉澱池內沉澱其污泥及雜質,定期清理,清液進入鹼液池(調節PH ),再次循環利用。四、特別介紹:鍋爐脫硫除塵在選材上特別重要,這充分體現設計思想、設計水平和技術,因為鍋爐經常24 小時不間斷運作,對防腐和耐高溫有特別的要求

特點

(1 )鍋爐脫硫除塵產品特點:洗滌式工作原理,除塵脫硫效率高,捕捉有害氣體多。GC 煙氣淨化器集脫硫除塵為一體,為噴淋方式,噴嘴設計獨特,採用美國技術製作的不鏽鋼螺旋噴嘴,在一定的給水壓力下,噴射出密密層層的水霧,粉塵及有害氣體與水霧充分接觸,故除塵、脫硫、除氮及洗滌碳黑的效果較其它濕式除塵器有較大提高。除塵率≥95% ,二氧化硫脫除率≥90% ,煙氣林格曼黑度<1 級。脫水板設計合理、獨特,脫水效果好。筒體內設有脫水裝置,脫水板設計合理獨特,當霧氣通過脫水裝置時,被碰撞截流變向,沿筒壁流下,防止了二次帶水,脫水效率高。(2 )阻力小、節水、節電、運行費用低。煙氣從筒體下部自然引入,截面大、風速小,因此煙氣阻力小,主體阻力≤900Pa ,系統阻力≤1200Pa 。由於阻力小,消耗動力也小。加之排出的水經過沉澱,封閉循環使用,一方面節約水資源,另一方面防止污水流入下水道,造成二次污染,達到節水、節電的作用,使運行費用降低。(3 )設備操作相對簡單、方便,維修量極少,易於操作、管理、維護,運行率高,適應各種不同的工作環境。(4 )設備對煙氣中SO 2 的濃度波動適應性強,不同的脫硫工藝可適應不同的含硫量;我司採用雙鹼法,這是是目前最成熟、環保局認可的脫硫法。

方法

除塵方法主要有電除塵、袋式除塵、旋流板濕式(麻石)除塵。脫硫方式主要有:爐內脫硫,煙氣乾式脫硫、煙氣濕式脫硫等。採用乾法處理設備龐大,投資大;經濟和實用角度較常用濕法填料吸收塔、板式吸收塔、旋流板吸收塔等,

流程

1.運行時的技能要求脫硫除塵設備

1)留意易磨損部位如外筒內壁的變革。除塵設備 除塵器

2)含塵氣體溫度變革或濕度低落時留意粉塵的附著,堵塞和腐化現象。除塵器

3)留意壓差變革和排出煙色狀況,因為磨損和腐化會使除塵器穿孔和導致粉塵排放,於是除塵效率下降,排氣煙色惡化,壓差產生變革。

4)留意除塵器各部位的氣密性,查抄旋風筒氣體流量和集塵濃度的變革。

2.啟動前的籌備事情

1)查抄各毗連部位是否毗連安穩.

2)查抄除塵器與煙道,除塵器與灰斗,灰斗與排灰裝置,輸灰裝置等團結部的氣密性,消除漏灰,漏氣現象.

3)關小擋板閥,啟動通風機,無異常現象後逐漸開大擋板閥,以便除塵器通過規定命量的含塵氣體。

脫硫工藝

1、石灰石——石膏法煙氣脫硫工藝

石灰石-石膏法脫硫系統流程

石灰石-石膏法脫硫工藝採用石灰石作為脫硫吸收劑,加水配成石灰石溶液。煙氣直接進入主吸收塔,在主吸收塔內,石灰石漿液與煙氣接觸混合,煙氣中的SO與漿液中的石灰石發生一系列複雜的化學反應後被脫除,反應產物為亞硫酸鈣採用強制氧化亞硫酸鈣會被氧化成硫酸鈣。脫硫後的煙氣經除霧器除去煙氣夾帶的細小液滴後排入煙囪。吸收塔內的漿液排至亞硫酸鈣曝氣氧化系統,將亞硫酸鈣氧化成硫酸鈣。

鍋爐煙氣經過除塵器除塵後進入FGD,通過引風機引入吸收塔,吸收塔脫硫效率高於95%。從吸收塔出來的淨煙氣溫度約為50℃,通過煙囪排放。

本脫硫工程採用石灰石-石膏濕法脫硫工藝。以石灰石作為SO的吸收劑,主要反應為煙氣中的SO先溶解於吸收液中,然後離解成H 和HSO ,然後與加入的石灰石漿液反應,反應式如下:

SO+HO→HSO(溶解)

HSO⇋H +HSO (電離)

石灰石的主要成分是CaCO,在溶液中,SO 和HSO 與CaCO反應:

Ca +CO +2H +SO +HO→CaSO·2HO+CO↑

2H +CO →HO+CO↑

CaSO可加速石灰石的溶解。當吸收液的pH值控制得較低時(<5.5)循環吸收液形成了CaSO和Ca(HSO)的混合物,該混合物以緩衝液的性質存在,使吸收的pH值保持相對平穩。

在塔內的漿液循環槽內,SO 、HSO 將通過充入空氣進行強制氧化,其反應如下:

HSO +1/2O→ HSO (1)

HSO + H → SO(2)

石灰石-石膏法脫硫工藝以石灰石漿液作為脫硫劑,在強制氧化形成石膏。控制漿液氧化的pH值為5.5,氧化率95%以上,系統不會出現結垢堵塞現象,運行安全可靠。

特點:

(1) 集脫硫除塵一體化

煙氣與脫硫液碰撞接觸,經吸收、吸附等物化反應,同時去除煙氣中的粉塵和二氧化硫,滿足環保排放標準要求。

(2)運行費用低

採用高效吸收塔的設計,具有低液氣比,低循環量特點,其脫硫劑及電耗較低。

(3)系統運行穩定

石灰石-石膏法是目前脫硫套用最廣、技術最成熟工藝,系統運行穩定。

(4)脫硫效率高

採用高效吸收塔的設計,其脫硫效率大於95%。

(5)自動化水平高

脫硫劑添加、電動設備的啟停、脫硫液控制等實現了自動化控制。顯著降低了操作人員的勞動強度,改善了工作條件,提高了設備運行的穩定性。

2、旋轉噴霧乾燥煙氣脫硫工藝

3、磷銨肥法煙氣脫硫工藝

4、爐內噴鈣尾部增濕煙氣脫硫工藝

5、煙氣循環流化床脫硫工藝

6、海水脫硫工藝

7、電子束法脫硫工藝

8、氨水洗滌法脫硫工藝