含義

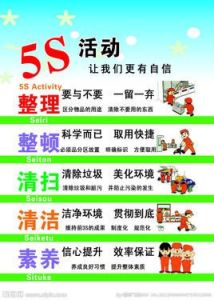

“5S”是整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(Seikeetsu)和素養(Shitsuke)這5個詞的縮寫。因為這5個詞日語中羅馬拼音的第一個字母都是“S”,所以簡稱為“5S”,開展以整理、整頓、清掃、清潔和素養為內容的活動,稱為“5S”活動。

“5S”活動起源於日本,並在日本企業中廣泛推行,它相當於我國企業開展的文明生產活動。“5S”活動的對象是現場的“環境”,它對生產現場環境全局進行綜合考慮,並制訂切實可行的計畫與措施,從而達到規範化管理。“5S”活動的核心和精髓是素養,如果沒有職工隊伍素養的相應提高,“5S”活動就難以開展和堅持下去。

內容

整理

把要與不要的人、事、物分開,再將不需要的人、事、物加以處理,這是開始改善生產現場的第一步。其要點是對生產現場的現實擺放和停滯的各種物品進行分類,區分什麼是現場需要的,什麼是現場不需要的;其次,對於現場不需要的物品,諸如用剩的材料、多餘的半成品、切下的料頭、切屑、垃圾、廢品、多餘的工具、報廢的設備、工人的個人生活用品等,要堅決清理出生產現場,這項工作的重點在於堅決把現場不需要的東西清理掉。對於車間裡各個工位或設備的前後、通道左右、廠房上下、工具箱內外,以及車間的各個死角,都要徹底搜尋和清理,達到現場無不用之物。堅決做好這一步,是樹立好作風的開始。日本有的公司提出口號:效率和安全始於整理!

整理的目的是:①改善和增加作業面積;②現場無雜物,行道通暢,提高工作效率;③減少磕碰的機會,保障安全,提高質量;④消除管理上的混放、混料等差錯事故;⑤有利於減少庫存量,節約資金;⑥改變作風,提高工作情緒。

整頓

把需要的人、事、物加以定量、定位。通過前一步整理後,對生產現場需要留下的物品進行科學合理的布置和擺放,以便用最快的速度取得所需之物,在最有效的規章、制度和最簡捷的流程下完成作業。

整頓活動的要點是:①物品擺放要有固定的地點和區域,以便於尋找,消除因混放而造成的差錯;②物品擺放地點要科學合理。例如,根據物品使用的頻率,經常使用的東西應放得近些(如放在作業區內),偶爾使用或不常使用的東西則應放得遠些(如集中放在車間某處);③物品擺放目視化,使定量裝載的物品做到過日知數,擺放不同物品的區域採用不同的色彩和標記加以區別。

生產現場物品的合理擺放有利於提高工作效率和產品質量,保障生產安全。這項工作已發展成一項專門的現場管理方法--定置管理(其內容將在第三節中進一步介紹)。

清掃

把工作場所打掃乾淨,設備異常時馬上修理,使之恢復正常。生產現場在生產過程中會產生灰塵、油污、鐵屑、垃圾等,從而使現場變髒。髒的現場會使設備精度降低,故障多發,影響產品質量,使安全事故防不勝防;髒的現場更會影響人們的工作情緒,使人不願久留。因此,必須通過清掃活動來清除那些髒物,創建一個明快、舒暢的工作環境。

清掃活動的要點是:①自己使用的物品,如設備、工具等,要自己清掃,而不要依賴他人,不增加專門的清掃工;②對設備的清掃,著眼於對設備的維護保養。清掃設備要同設備的點檢結合起來,清掃即點檢;清掃設備要同時做設備的潤滑工作,清掃也是保養;③清掃也是為了改善。當清掃地面發現有飛屑和油水泄漏時,要查明原因,並採取措施加以改進。

清潔

整理、整頓、清掃之後要認真維護,使現場保持完美和最佳狀態。清潔,是對前三項活動的堅持與深入,從而消除發生安全事故的根源。創造一個良好的工作環境,使職工能愉快地工作。

清潔活動的要點是:(1)車間環境不僅要整齊,而且要做到清潔衛生,保證工人身體健康,提高工人勞動熱情;(2)不僅物品要清潔,而且工人本身也要做到清潔,如工作服要清潔,儀表要整潔,及時理髮、刮須、修指甲、洗澡等;(3)工人不僅要做到形體上的清潔,而且要做到精神上的“清潔”,待人要講禮貌、要尊重別人;(4)要使環境不受污染,進一步消除混濁的空氣、粉塵、噪音和污染源,消滅職業病。

素養

素養即教養,努力提高人員的素養,養成嚴格遵守規章制度的習慣和作風,這是“5S”活動的核心。沒有人員素質的提高,各項活動就不能順利開展,開展了也堅持不了。所以,抓“5S”活動,要始終著眼於提高人的素質。

目的

(1)可以提升企業形象

(2)可以穩定產品品質

(3)可以提升效率

(4)可以減少工業災害

(5)人造環境,環境管人

(6)可以減少員工流失

(五)素養

素養即教養,努力提高人員的素養,養成嚴格遵守規章制度的習慣和作風,這是“5S”活動的核心。沒有人員素質的提高,各項活動就不能順利開展,開展了也堅持不了。所以,抓“5S”活動,要始終著眼於提高人的素質。

三、開展"5S"活動的原則

(一)自我管理的原則

良好的工作環境,不能單靠添置設備,也不能指望別人來創造。應當充分依靠現場人員,由現場的當事人員自己動手為自己創造一個整齊、清潔、方便、安全的工作環境,使他們在改造客觀世界的同時,也改造自己的主觀世界,產生“美”的意識,養成現代化大生產所要求的遵章守紀、嚴格要求的風氣和習慣。因為是自己動手創造的成果,也就容易保持和堅持下去。

(二)勤儉辦廠的原則

開展“5S”活動,要從生產現場清理出很多無用之物,其中,有的只是在現場無用,但可用於其他的地方;有的雖然是廢物,但應本著廢韌利用、變廢為寶的精神,該利用的應千方百計地利用,需要報廢的也應按報廢手續辦理並收回其“殘值”,千萬不可只圖一時處理“痛快”,不分青紅皂白地當作垃圾一扔了之。對於那種大手大腳、置企業財產於不顧的“敗家子”作風,應及時制止、批評、教育,情節嚴重的要給予適當處分。

(三)持之以恆原則

“5S"活動開展起來比較容易,可以搞得轟轟烈烈,在短時間內取得明顯的效果,但要堅持下去,持之以恆,不斷最佳化就不太容易。不少企業發生過一緊、二松、三垮台、四重來的現象。因此,開展“5S”活動,貴在堅持,為將這項活動堅持下去,企業首先應將“5S”活動納入崗位責任制,使每一部門、每一人員都有明確的崗位責任和工作標準;其次,要嚴格、認真地搞好檢查、評比和考核工作、將考核結果同各部門和每一人員的經濟利益掛鈎;第三,要堅持PDCA循環,不斷提高現場的“5S”水平,即要通過檢查,不斷發現問題,不斷解決問題。因此,在檢查考核後,還必須針對問題,提出改進的措施和計畫,使“5S”活動堅持不斷地開展下去。

(6)可以減少員工流失

"5s"活動口號

整理整頓做得好,工作效率步步高。

清掃清潔堅持做,亮麗環境真不錯。

5S效果很全面,持之以恆是關鍵。

培養優質素養,提高團隊力量。

決心、用心、信心,5S活動有保證

全員投入齊參加,自然遠離髒亂差

創造清爽的工作環境,提升工作士氣和效率

人人做整理,工作有條理;全員做清掃,環境更美好

改善措施是基礎,不懈努力是關鍵

減少浪費,提升品質;整齊舒適,安全規範

整理整頓天天做,清掃清潔時時行。

整頓用心做徹底,處處整齊好管理。

摒棄壞習慣,打造新風氣。

高品質的產品源於高標準的工作環境。

現場差,則市場差;市場差,則發展滯。

分工合作來打掃,相信明天會更好。

實施誤區

誤區一:5S管理=大掃除。很多員工認為,5S管理就是打掃衛生,清潔周圍環境。在整理階段,為了應付檢查,有的員工在大掃除時把原本有用的比武題庫、化驗員讀本等書也給扔了,他們說不扔沒地方放。其實,整理整頓不是讓你扔東西,而是讓你清除不必需的,然後將有用的物品分類擺放、明確數量。5S管理是持續改進的活動,在於員工素養的養成,營造整潔的現場,而大掃除是臨時性活動。

誤區二:5S管理=企業形象工程。在推進過程中,企業除了張貼5S管理宣傳畫、標語口號外,有員工認為,企業今天要求整理資料櫃、明天要求水杯、洗衣盆、電話、記錄等等都在指定的區域擺放,後天又要檢查更衣櫃,不僅自由沒有了,一點個人隱私也沒了。這不是面子工程是什麼。

其實,檔案資料等分類擺放,有助於有效減少查找時間,提高工作效率。檢查更衣櫃,按要求只放必需的便是。因為在以往的工作中,我們經常為找一樣東西花費大量的時間,這也是一種浪費。

誤區三:5S管理檢查=檢查評比。有的企業誤認為推進5S管理就是定期對各部門現場進行5S管理檢查評比。沒有其他有效的活動,光靠檢查評比是很難持續提升5S管理水平的。5S管理活動循序漸進地推進,必須在活動過程中注入具體的內容,而評比檢查只是活動內容的一部分。5S管理檢查評比充其量只能幫助企業維持一定的清掃水平,期待通過檢查評比來提升5S管理活動水平是不夠的。

誤區四:5S管理考核=罰款。有的企業在對基層單位5S管理考核中,不合格者予以罰款,引起員工不滿。筆者認為,企業在推進5S管理中,應多採用正向激勵法。鼓勵員工不斷地提出合理化建議,採納與否都給予反饋,並對好的建議者和好的執行者給予獎勵。

企業精細管理的核心是人,管理的根本目標是為了人、依靠人、發展人,管理的過程就是要激勵和滿足員工健康向上的積極追求,開發人的潛能。

誤區五:5S管理=追求進度。有的企業在推行5S管理中違反了客觀規律,光憑自己的主觀意願去辦事情,儘管用心是好的,但結果必然碰壁。有的單位沒有對員工進行很好的培訓,就按照5S管理的要求,讓員工去劃線、攝像定位等等。有的員工在管理人員的指導下,現場環境明顯改觀,但員工卻不知其所以然,只是被動的接受,往往收不到理想的效果,其5S管理就成了“空中樓閣”。

誤區六:5S管理活動=員工活動。這種認識混淆了全員參與和自發行動的含義,認為強調全員參與就是要員工自覺參與。其實5S管理是全員參與的活動,但不可以放任不管。企業領導如果決定在企業內推進5S管理活動,就要做好長期推進、堅持不懈的思想準備。要有效推進這項活動,持續保持從公司高層自上而下的強大推動力十分必要,同時也是5S管理成功的關鍵。

S宣傳口號大全

B501 整理:區分物品的用途,清除不要用的東西 | B502 整頓:必需品分區放置,明確標識,方便取用 |

B503 清掃:清除垃圾和髒污,並防止污染的發生 | B504 清潔:維持前3S的成果,制度化,規範化 |

B505 素養:養成良好習慣,提高整體素質 | B506 決心、用心、信心,5S活動有保證 |

B507 5S效果很全面,持之永恆是關鍵 | B508 5S不只是全員參與,更需要全員實踐 |

B509 整理整頓做得好,工作效率步步高 | B510 清掃清潔堅持做,亮麗環境真不錯 |

B511 整理整頓天天做,清掃清潔時時行 | B512 整頓用心做徹底,處處整齊好管理 |

B513 看得見和看不見的地方,都要徹底打掃乾淨 | B514 分工合作來打掃,相信明天會更好 |

B515 全員投入齊參加,自然遠離髒亂差 | B516 創造清爽的工作環境,提升工作士氣和效率 |

B517 減少浪費,提升品質;整齊舒適,安全規範 | B518 現場差,則市場差;市場差,則發展滯 |

B519 高品質的產品源於高標準的工作環境 | B520 藉5S提高公司形象,藉5S提高公司信用 |

B521 推行5S活動,提升員工品質 | B522 始於素養,終於素養 |

B523 5S做好了,才算做了 | B524 5S只有不斷地檢討修正,才能持續地改善提升 |

B525 5S是改善企業體質的秘方 | B526 5S是一切改善活動的前提 |

B527 5S是標準化的基礎 | B528 5S是做好PDCA的第一步 |

B529 5S是企業管理的基礎 | B530 5S是最佳的推銷員 |

B531 5S是品質零缺陷的護航者 | B532 5S是節約能手 |

B533 5S是交貨期的保證 | B534 5S是高效率的前提 |

B535 5S是安全的軟體設備 | B536 5S是標準化的推動者 |

B537 5S創造出快樂的工作崗位 | B538 定置管理是實現人與物的最佳結合的管理方法 |

B539 三固定:場所、物品存放位置、物品的標識 | B540 5S推進的三個階段:秩序化、活力化、透明化 |

B541 5S目標:明確、量化、達成、實際、時間 | B542 三定原則:定點、定容、定量 |

B543 工作不能脫離實際,5S離不開現場 | B544 堅持可視化和激勵化的5S推進 |

B545 改善措施是基礎,不懈努力是關鍵 | B546 目視管理是改善的第一步 |

B547 目視管理是利用人的視覺進行管理的科學方法 | B548 紅牌作戰:找到問題點並懸掛紅牌、加以改善 |

B549 看板作戰:標明必需品的管理方法,短時間取用 | B550 識別管理:人員 工種 職務 熟練 設備 產品等 |

B551 標準化:將最好的實施方法作為標準並遵照執行 | B552 標準化的步驟:制定標準、執行標準、完善標準 |

B553 改善就是尋找更好的方法並作為新的標準來實施 | B554 改善的種類:事後改善、事前改善 |

B555 五現手法:現場、現物、現實、原理、原則 | B556 PDCA循環:計畫、執行、檢查、行動 |

B557 布局原則:時間和距離最短、物流暢通、適變性 | B558 降低庫存:魔方130作戰 |

B559 建立5S審核工作系統,並予以嚴格貫徹執行 | B560 糾正和預防措施:消除不合格原因所採取的措施 |

目標

(1)工作變換時,尋找工具,物品馬上找到,尋找時間為0.

(2)整潔的限產,不良品為0.

(3)努力降低成本,減少消耗,浪費為0.

(4)工作順暢進行,及時完成任務,延期為0.

(5)無泄漏,無危害,安全,整齊,事故為0.

(6)團結,友愛,處處為別人著想,積極乾好本職工作,不良行為為0.

在ISO9000中推行5S措施

制訂激勵措施。激勵措施是推動工作的發動機,實施ISO9000的企業往往會有相應的激勵措施出台,可以在制訂該措施時納入有關5S的激勵內容。

制訂適合本企業的5S指導性檔案。按照ISO9000的精神,檔案是企業內部的“法律”,有了明確的書面檔案,員工才知道哪些可以做,哪些不可以做。正如企業實施ISO9000一樣,推行5S也要編制相應的檔案,這些檔案可列入ISO9000質量體系檔案的第三層檔案範疇中。

培訓、宣傳。培訓的對象是全體員工,主要內容是5S基本知識,以及本企業的5S指導性檔案。宣傳是起潛移默化的作用,旨在從根本上提升員工的5S意識。本階段可與實施ISO9000的文宣階段結合起來進行。

全面執行5S。這是推行5S的實質性階段。每位員工的不良習慣能否得到改變,能否在企業中建立一個良好的5S工作風氣,在這個階段得以體現。本階段可與ISO9000質量體系運行階段結合起來進行。

監督檢查。這個階段的目的是通過不斷監督,使本企業的5S執行檔案在每位員工心中打下“深刻的烙印”,並最終形成個人做事的習慣。本階段可以與ISO9000質量體系中的內部質量審核活動結合起來進行。

推行技巧

一、5S管理整理流程

5S管理整理流程的主要活動,必須包括以下三個方面:

1、根據已有的現場作業實踐統計,對現場存放的物料進行分類,即分為現場作業現用物料和暫時不用物料。

2、建立現場作業所需物料的需求上限標準,對現場物料數量進行管理。

3、把暫時不需要的物料和超越上限標準的物料清除現場。

5S管理整理流程的標準要求,其內容主要有以下四個方面:

1、除了安全設施之外,對於未來一定時間內,比如一個月內,用不著的物料必須清理出現場。

2、對作業需用物料必須設定限量,並與配送部門協調。比如一般情況下,只在現場儲放最長不超過三日的原材料。

3、對現場存放的不同物料,通過整理分類後必須做出明確的標識,以方便識別。

4、必須有定期的檢查監督制度,超越標準的要限時改正,並將其情況記入其責任人的績效考核項之中。

二、5S管理整頓流程

5S管理整頓流程的主要活動,必須包括以下三個方面:

1、對現場必需的物料,設定專門的陳放位置。

2、對專門陳放位置中的物料種類、質量、數量進行標識。

3、設定在產品的存放搬運標準,以避免在產品與原材料和備件混雜。

5S管理整頓流程的標準要求,其內容主要有以下四個方面:

1、每一件物料不僅必須有固定的存放地點,而且還必須能方便現場操作的取、還。

2、必須避免物料的存放與加工操作之間發生過多的轉換。

3、物料的存放位置與加工實施地點之間的距離,必須根據現場實際儘可能最小化。

4、必須保證不同類物料的存放標識醒目、明確,以避免發生混淆。

三、5S管理清掃流程

5S管理清掃流程的主要活動,必須包括以下五個方面:

1、對操作現場的地面、牆面、機器設備的表面進行清掃和擦拭。

2、沖洗、清除油漬。

3、檢查造成油漬污染的原因、源頭,並予以處理,以防止油類等液體的滲漏。

4、檢查相應設備外包裝是否完好,清除事故隱患。

5、檢查清掃是否乾淨,對不乾淨的地方重新清掃。

5S管理清掃流程的標準要求,其內容主要有以下三個方面:

1、作業現場不允許有灰塵、油污、污水。

2、對於在作業現場存放的必需物料,必須有相應保護裝置,已損壞的要及時檢查發現,並更換。

3、清掃狀況除了自檢之外,還要有上司主管的定期檢查。

四、5S管理清潔流程

5S管理清潔流程的主要活動,必須包括以下兩個方面:

1、對現場清掃的結果予以保持,對發生的污染及時清除。

2、保持所穿載的工作服、安全眼鏡、手套和起子等小型工具的清潔,避免由此造成的工作環境污染。

5S管理清潔流程的標準要求,其內容主要有以下三個方面:

1、禁止在操作現場抽菸、吃帶皮或核的食物等行為。

2、必須不定期地進行檢查,及時發現清潔保持所存在的問題,及時糾正。

3、操作人員下班或者離崗的個人使用物料,必須存放到指定的位置,需要清洗的必須及時清洗。

五、5S管理素養流程

5S管理素養流程的主要活動,必須包括以下三個方面:

1、根據各自崗位的實際,把整理、整頓、清掃、清潔的活動和要求編寫成現場管理手冊。

2、讓現場操作人員熟讀牢記整理、整頓、清掃、清潔的標準要求,並自我約束,全面遵守。

3、定期對照現場管理手冊檢查現場實踐,使之把這些要求變成自己的行為習慣,並發展成為自己行為素養的一部分。

5S管理素養流程的標準要求,其內容主要有以下兩個方面:

1、對整理、整頓、清掃、清潔和素養的要求,必須編寫成書面標準要求。

2、必須定期不定期地對員工的掌握和遵守情況進行檢查,以評估現場整理、整頓、清掃、清潔標準成為員工自身素養的程度。

5S活動不成功的原因

一、先天問題

一些企業在開辦的時候未制定工廠、設施和設備的計畫,工廠布局未最佳化物料的轉移、搬運、以及對場地空間的增值使用。在經過培訓和現場指導,指出不足,企業

老闆也非常認可,但是木已成舟,重新布局最佳化又需要投入並影響生產,企業老闆此時大都不想推翻重來,從而一些隱患、不合理的、浪費的現象就長期存在,這也

嚴重影響5S推行的效果。如果企業在建廠組織多方論證小組、或者邀請諮詢公司或相關專家能夠介入進行把關一下,這種先天性不足就可以消除。

二、人的原因

1、5S推行人員存在著各種問題

首先,畏懼困難,心態不正,作為推行人員,5S推行不好要負責任,5S推行好了對個人也不一定有多大的好處,因此選擇退縮求全,心態自然也就不正。

其次,推行人員缺乏行動,5S是實踐性很強的活動,推行過程更是實踐的過程,僅靠發號施令就想取得效果是不現實的,主要表現為:缺乏實地調查瞎指揮;自身

樹立了錯誤榜樣;5S推行人員忽視細節,5S管理的特點就是細節,規範現場、精細管理都是從細節改善著手;5S推行降低標準、不能徹底。

2、企業生產管理人員的知識老化,整體素質較差

生產管理人員的知識老化,整體素質較差,其經營管理水平、開拓創新能力、管理決策水平等,都無法適應市場經濟的新環境,忽視了對職工進行培訓教育,導致職工的技術素質、道德水平和勞動紀律明顯下降,無法滿足企業生產經營發展的需要。

3、認為5S活動僅僅是大掃除、整潔環境,推行停留在表面化

在推行5S活動過程中,不少員工往往會認為,5S不就是搞搞清潔,開展大掃除嘛,有些中高層也是一知半解,並沒有認識到5S活動實施的本質,推行活動大都

停留在前面2S,或者3S階段。5S的本質是什麼呢?那就是建立想法設法鎖定浪費和消除浪費的文化,也就是建立起追求零缺陷、零損失、零事故的文化。5S

活動是一個不斷持續改進的活動,圍繞適合的質量、低的成本、及時的交貨期、高的效率、確保的安全和有凝聚力的士氣進行持續改進的活動。

三、方法的原因

1、對5S活動進行檢查,但獎懲不及時、獎懲不兌現

5S活動有一個非常好的機制就是對各個部門和現場進行檢查評比,獎優罰劣。實際中一些

企業往往是制定了獎懲辦法、檢查辦法,也進行了檢查評比,可是兌現卻在年終時進行考慮,這就起不到激勵的效果,無法發揮鼓勵先進,鞭策落後。還有一些企業

領導還認為做好是應該的,為什麼獎呢?獎懲就根本不兌現,訂的制度規定形同虛設。

2、未建立5S推行的組織架構,導致推行不力

企業推行5S活動,要求有相應的組織架構。通常建立5S推行委員會,組成推行小組,要有監督、文宣推動、執行、督導執行、策劃等各種委員,人員可以兼職,

但是機構一定要有,企業的最高管理者是推行委員會主任並設專門的辦公地點。實際中,一些企業最高管理者往往想當甩手掌柜,讓副手擔當委員會主任一職;還有

的企業就設立一個5S專員全權來推行,這都影響5S的推行效果,導致5S活動失效。

3、推行中未以人為本,忽視5S活動的內在要求

5S活動最關鍵的環節是素養,而且五個S中,前面四個S都是可以量化的外在反映,只有素養是無法量化的內在要素,素養也同時是前四項能否順利實施的基礎,

因為素養是人的問題。以人為本,直白的說就是企業的發展要依靠員工,企業的發展要為了員工。前面也說了,要調動員工的積極性和發揮員工的聰明才智需要使用

一些工具和方法,這就需要培養員工,要讓員工掌握這些用工具和方法。為了員工就是說要關心員工,從衣、食、住、行、生、老、病、養都要考慮企業員工的感

受。很難想像一個福利不高或承諾不兌現,或者員工福利不到位、勞動保護不到位除了讓員工工作之外所有的事情都推給社會的做法和想法的企業在推行5S活動能

成功的。如果一家企業的各個環節都有充滿熱情、士氣高昂持續有效地鎖定並消滅各種浪費,並且永不滿足的員工的話,推行5S沒有不成功的。

4、推行過程中工具手法單一,未調動員工的積極性和發揮員工的聰明才智

在企業推行過程中,企業審核時能用檢查表,也能使用一些目視管理、紅牌作戰、定點攝影、形跡管理等方法和工具。但調動員工積極性、發揮員工聰明才智的一些

管理工具方法卻未制度化的使用,比如:QC新舊七大手法、IE方法、合理化建議、改善提案活動、QC小組或者QCC小組活動以及其它各種統計分析的定量與

定性方法和工具沒有得到很好的制度套用。只有藉助這些方法的制度化使用,才能激活員工的智慧,激發他們的自主性,為企業做出貢獻,建立起持續改進的追求零

缺陷、零損失、零事故的企業文化。

5、5S推行方法不當

5S推行過程中,眾多企業其推行方法往往是不當的,主要表現為:思想的落實不到位,企業開展5S時,沒有宣傳到位,致使員工思想不理理解、不支持;組織的

落實不到位,沒有確認專職或兼職企業5S管理推行人員;制度的落實不到位,沒有把5S管理的各種必要工作及其要求應形成書面文字,並遵照執行,致使無法保

證這項工作的規範化和制度化;檢查的落實不到位,檢查是實施5S管理的重要環節,但是在生產過程中,往往表現為,上級是為了檢查而檢查,下級是為被檢查而

檢查,導致5S檢查工作無意義;考核的落實不到位,沒有將檢查結果與責任者利益掛鈎,未包括獎勵與懲罰兩個方面,所以5S推行的好壞,其結果不能體現的員

工的自身利益上,無法調到員工的積極性。