基本介紹

它不但能控制製程中質量,且能分析判定製程能力,更可作為新產品設計及製成品驗收時的參考。簡單說,在生產過程中,從設計、製造到過程檢驗三個階段,皆需用到它,企業如能有效運用此質量知識,便能確保其在市場上的競爭優勢。

(一)、控制圖定義

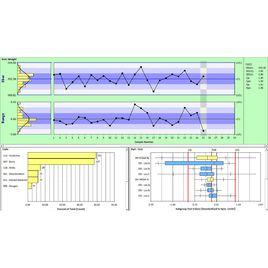

控制圖是用於分析和控制過程質量的一種方法。控制圖是一種帶有控制界限的反映過程質量的記錄圖形,圖的縱軸代表產品質量特性值(或由質量特性值獲得的某種統計量);橫軸代表按時間順序(自左至右)抽取的各個樣本號;圖內有中心線(記為CL)、上控制界限(記為UCL)和下控制界限(記為LCL)三條線。

(二)、控制圖的目的

控制圖和一般的統計圖不同,因其不僅能將數值以曲線表示出來,以觀其變異之趨勢,且能顯示變異屬於偶然性或非偶然性,以指示某種現象是否正常,而採取適當的措施。

(三)、控制圖原理

工序處於穩定狀態下,其計量值的分布大致符合常態分配。由常態分配的性質可知:質量數據出現在平均值的正負三個標準偏差(μ±3σ)之外的機率僅為0.27%。這是一個很小的機率,根據機率論 “視小機率事件為實際上不可能” 的原理,可以認為:出現在μ±3σ區間外的事件是異常波動,它的發生是由於異常原因使其總體的分布偏離了正常位置。

控制限的寬度就是根據這一原理定為±3σ。

(四)、“α”及“β”風險

定義:根據控制限作出的判斷也可能產生錯誤。可能產生的錯誤有兩類。

第一類錯誤是把正常判為異常,它的機率為 α,也就是說,工序過程並沒有發生異常,只是由於隨機的原因引起了數據過大波動,少數數據越出了控制限,使人誤將正常判為異常。 虛發警報,由於徒勞地查找原因並為此採取了相應的措施,從而造成損失. 因此, 第一種錯誤又稱為徒勞錯誤.

第二類錯誤是將異常判為正常,它的機率記為 β,即工序中確實發生了異常,但數據沒有越出控制限,沒有反映出異常,因而使人將異常誤判為正常。漏發警報,過程已經處於不穩定狀態, 但並未採取相應的措施,從而不合格品增加, 也造成損失.

兩類錯誤不能同時避免,減少第一類錯誤 α,就會增加第二類錯誤 β,反之亦然。

(五)、規格界限和控制界限

規格界限:是用以規定質量特性的最大(小)許可值。

上規格界限:USL;下規格界限:LSL; 。

控制界限:是從實際生產出來的產品中抽取一定數量的產品,並進行檢測,從所得觀測值中計算出來者。

上控制界限:UCL;下控制界限:LCL;

(六)、控制圖的種類

1、按數據性質分類:

計量型控制圖

平均數與極差控制圖( Chart)

平均數與標準差控制圖( Chart)

中位數與極差控制圖( Chart)

個別值與移動極差控制圖( chart)

計數型控制圖

不良率控制圖(P chart)

不良數控制圖(nP chart,又稱np chart或d chart)

缺點數控制圖(C chart)

單位缺點數控制圖(U chart)

2、按控制圖的用途分類

分析用控制圖:根據樣本數據計算出控制圖的中心線和上、下控制界限,畫出控制圖,以便分析和判斷過程是否處於於穩定狀態。如果分析結果顯示過程有異常波動時,首先找出原因,採取措施,然後重新抽取樣本、測定數據、重新計算控制圖界限進行分析。

控制用控制圖:經過上述分析證實過程穩定並能滿足質量要求,此時的控制圖可以用於現場對日常的過程質量進行控制。

建立步驟

1.選擇質量特性

2.決定管制圖之種類

3.決定樣本大小,抽樣頻率和抽樣方式

4.收集數據

5.計算管制參數(上,下管制界線等)

6.持續收集數據,利用管制圖監視製程

使用場合

1.X-R控制圖

用於控制對象為長度、重量、強度、純度、時間、收率和生產量等計量值的場合。X控制圖主要用於觀察常態分配的均值的變化,R控制圖主要用於觀察常態分配分散或變異情況的變化,而X-R控制圖則將二者聯合運用,用於觀察常態分配的變化。

2.X-s控制圖

與X-R圖相似,只是用標準差(s)圖代替極差(R)圖而已。

3.Me-R控制圖

與X-R圖也很相似,只是用中位數(Me)圖代替均值(X)。

4.X-Rs控制圖

多用於對每一個產品都進行檢驗,採用自動化檢查和測量的場合。

5.p控制圖

用於控制對象為不合格品率或合格品率等計數質量指標的場合,使用p圖時應選擇重要的檢查項目作為判斷不合格品的依據;它用於控制不合格品率、交貨延遲率、缺勤率、差錯率等。

6.np控制圖

用於控制對象為不合格品數的場合。設n為樣本,p為不合格品率,則np為不合格品數。

7.c控制圖

用於控制一部機器,一個部件,一定長度,一定面積或任何一定的單位中所出現的不合格數目。焊接不良數/誤記數/錯誤數/疵點/故障次數

8.u控制圖

當上述一定的單位,也即n保持不變時可以套用c控制圖,而當n有變化時則應換算為平均每項單位的不合格數後再使用u控制圖。

注意事項

針對企業的特殊生產條件,如何選擇最適合自己的控制圖?解決這個問題根本在於掌握定義圖表類型的要素有哪些。但在此之前,需要明確:控制圖究竟是什麼。

控制圖 是:

實時圖表化反饋過程的工具。

設計的目的是告訴操作者什麼時候做什麼或不做什麼。

按時間序列展示過程的個性/表現。

設計用來區分信號與噪音。

偵測均值及/或標準差的變化。

用於決定過程是穩定的(可預測的)或失控的(不可預測的)。

控制圖不是 :

不是能力分析的替代工具。

在來料檢驗的過程中很難用到(沒有時間序列)。

控制圖不是高效的比較分析工具。

不應與運行圖或預控制圖混淆。a) 運行圖是時間序列圖,但沒有基於統計計算的界限。 b) 預控制圖將描點與公差限比較。

SPC管制圖用於何處?對於所確定的控制對象——統計量應能夠定量,這樣才能夠套用計量控制圖;如果只有定性的描述而不能夠定量,那就只能套用計數控制圖。所控制的過程必須具有重複性,即具有統計規律。

如何選擇控制對象?一個過程往往具有各種各樣的特性,在使用控制圖時應選擇能夠真正代表過程的主要指標作為控制對象。

怎樣選擇SPC管制圖?選擇控制圖主要考慮以下幾點:首先根據所控制質量特性的數據性質來進行選擇,如數據為連續值的應選擇X-R圖,X-s圖,X-Rs圖等;數據為計件值的應選擇p或np圖;數據為計點值的應選擇c圖或u圖。最後,還需要考慮其它要求;如樣本抽取及測量的難易和費用高低。

如何分析SPC管制圖?如果在控制圖中點子未出界,同時點子的排列也是隨機的,則認為生產過程處於穩定狀態或統計控制狀態。如果控制圖點子出界或界內點排列非隨機,就認為生產過程失控。

註:對於套用控制圖的方法還不夠熟悉的工作人員來說,即使在控制圖點子出界的場合,也首先應該從下列幾個方面進行檢查:樣本的抽取是否隨機?測量有無差錯?數字的讀取是否正確?計算有無錯誤?描點有無差錯?然後再來調查過程方面的原因,經驗證明這點十分重要。

對於點子出界或違反其它準則的處理。若點子出界或界內點排列非隨機,應立即查明原因並採取措施儘量防止它再次出現。

SPC管制圖的重新制定。控制圖是根據穩態下的條件(人員、設備、原材料、工藝方法、環境、測量,即5M1E)來制定的。如果上述條件變化,控制圖也必須重新加以制定;由於控制圖是科學管理生產過程的重要依據,所以經過相當時間的使用後應重新抽取數據,進行計算,加以檢驗。

計量控制圖和計數控制圖可分為未給定標準值和給定標準值兩種情形,兩種情形不能混淆。

SPC管制圖的保管問題。控制圖屬於技術資料,應加以妥善保管,這些資料對於今後在產品設計和制定規範方面都是十分有用的。