產生原因

長期以來,電暈被默認是“永不消失的”,電暈真的永不消失嗎?

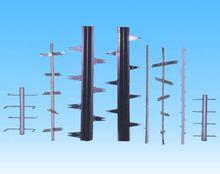

電暈棒

電暈棒電暈的產生是因為不平滑的導體產生極不均勻電場,在不均勻的電場周圍曲率半徑小的電極附近當電壓升高到一定值時,由於空氣游離就會發生放電,形成電暈。因為在電暈的外圍電場很弱,不發生碰撞游離,電暈外圍帶電粒子基本都是電離子,這些離子便形成了電暈放電電流。簡單地說,曲率半徑小的導體電極對空氣放電,便產生了電暈。

高壓電機定子繞組在通風槽口及直線出槽口處、繞組端部電場集中,當局部位置場強達到一定數值時,氣體發生局部電離,在電離處出現藍色螢光,這即是電暈現象。電暈產生熱效應和臭氧、氮的氧化物,使線圈內局部溫度升高,導致膠粘劑變質、碳化,股線絕緣和雲母變白,進而使股線鬆散、短路,絕緣老化。

高壓電機定子線圈在通風槽口及出槽口處,其絕緣表面的電場分布是極不均勻的。當局部場強達到一定數值時,氣體發生局部游離,在電窩處出現藍色暈光,產生電暈。電暈的發生伴隨著熱、臭氧、氮的氧化物的產生,這些對電機絕緣都是極其有害的。另外由於熱固性絕緣表面與槽壁接觸不良或不穩定時,在電磁振動的作用下,將引起槽內間隙火花放電。這種火花放電造成的局部溫升將使絕緣表面受到嚴重侵蝕。這一切都將對電機絕緣造成極大的損害。

為了有效的消除這種電暈現象,正確地確定防暈結構參數和選用良好的防暈材料是十分重要的。

產生部位

1.線棒出槽口處。繞組出槽口處屬典型的套管型結構,槽口電場非常集中,是最易產生電暈的地方。

2.鐵芯段通風溝處。通風槽鋼處屬尖銳邊緣,易造成電場局部不均勻。

3.線棒表面與鐵芯槽內接觸不良處或有氣隙處。

4.端箍包紮處。

5.端部異相線棒間。繞組端部電場分布複雜,特別是線圈與端箍、綁繩、墊塊的接觸部位和邊緣。由於工藝的原因,往往很難完全消除氣隙,在這些氣隙中也容易產生電暈。

產生因素

1.與海拔高度有關。海拔越高,空氣越稀薄,則起暈放電電壓越低。

2.與濕度有關。濕度增加,表面電阻率降低,起暈電壓下降。

3.端部高阻防暈層與溫度有關。如常溫下高阻防暈層阻值高,則溫度升高其起暈電壓也提高。常溫下如高阻防暈層阻值偏低,起暈電壓隨溫度升高而下降。

4.槽部電暈與槽壁間隙有關。線棒與鐵芯線槽壁間的間隙會使槽部防暈層和鐵芯間產生電火花放電。環氧粉雲母絕緣最易產生局部放電的危險間隙在是0.2~0.3mm左右。目前我國高壓大電機採用的環氧粉雲母絕緣的線膨脹係數很小,在正常運行條件下,環氧粉雲母絕緣的線棒的膨脹量不能填充線棒和鐵芯間的間隙。這是與黑絕緣區別比較大的地方。

5.與線棒所處部位的電位和電場分布有關。越高越易起暈,電場分布越不均勻越易起暈。

危害

1.由於電暈放電伴隨著電離、複合、激勵、反激勵等過程產生的聲光熱效應,發出“絲絲”的噪聲,對人的生理,心理的影響。220kV以下問題不嚴重,500kV及以上影響較大,其次使周圍氣體溫度升高,減少元件熱穩定性。

2.在尖端突出處,電子與離子在局部強場作用下高速運動,形成“電風”。當電極固定得剛性不夠,會使電暈極震動轉動,減少元件動穩定性。

3.氣體放電會發生化學反應,主要產生臭氧、二氧化氮、一氧化氮。其中,臭氧對金屬及有機絕緣物有強烈氧化作用,二氧化氮、一氧化氮會溶於空氣中的水形成硝酸類,具有強腐蝕性。

4.產生高頻脈衝電流,其中含有大量的高次諧波,干擾無線電通訊。

5.會產生可觀的能量損耗。

電暈處理

大多數塑膠薄膜(如聚烴薄膜)屬非極性聚合物,表面張力較低,一般在29-30mN/m,從理論上講,若某物體的表面張力低於33mN/m,目前已知的油墨與粘合劑都無法在上面附著牢固,因此要對其表面進行電暈法處理。其處理原理是在處理設備上施加高頻、高壓電,使其產生高頻、高壓放電,產生細小密集的紫藍色火花。空氣電離後產生的各種離子在強電場的作用下,加速並衝擊處理裝置內的塑膠薄膜。使塑膠分子的化學鍵斷裂而降解,增加表面粗糙度和表面積。放電時還會產生大量的臭氧,臭氧是一種強氧化劑,能使塑膠分子氧化,產生羰基與過氧化物等極性較強的基團,從而提高了其表面能。

相關用處

由於各類聚乙烯(PE)為非極性分子,在PE膜的表面難以附著極性的油墨分子。所以在進行PE膜印刷之前進行電火花處理(或者叫電暈處理),使其形成極性的表面層以提高與極性油墨的結合牢度。