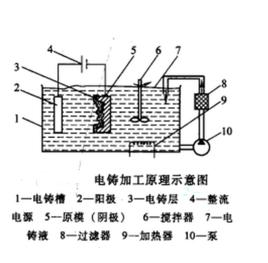

原理

電鑄是利用金屬離子陰極電沉積原理,在導電原模(芯模)上沉積金屬、合金或複合材料,並將其與原模分離以製取製品的過程。通常導電原模作陰極,需要電鑄的金屬作陽極。電鑄溶液是含有陽極金屬離子的溶液,在電源的作用下,電鑄溶液中的金屬離子在陰極導電原模上還原成金屬,沉積於導電原模表面。同時,陽極金屬源源不斷地變成離子溶解到電鑄液中進行補充,使電鑄液中金屬離子的濃度保持不變。當陰極導電原模上的電鑄層逐漸增加,達到要求厚度時,停止電鑄,將電鑄件與原模分離,獲得與原模型面相反的電鑄件。這種電鑄件的形狀和表面粗糙度值與原模相似。

特點

電鑄和一般機械加工工藝相比有很多優點:

(1)能把機械加工較困難的零件內表面轉化為芯模外表面,能把難成型的金屬轉化為易成型的芯模材料(如蠟、樹脂等),因而能製造用其它方法不能(或很難)製造的特殊形狀的零件。

(2)能準確地複製表面輪廓和微細紋路。

(3)改變溶液組成和工作條件,使用添加劑,能使電鑄層的性能在寬廣的範圍內變化,以適應不同的需要。

(4)能夠得到尺寸精度高、表面光潔度好的產品。同一芯模生產的電鑄件一致性好。

(5)能得到純度很高的金屬製品(電解金屬)、多層結構的構件,並能把各種金屬、非金屬部件拼鍍成一個整體。

由於有上述特點,電鑄工藝被用來製造形狀複雜、精度高的空心零件(如波導管等),注塑用的模具、薄壁零件(有時厚僅幾十微米),複製精細的表面輪廓(如唱片模、藝術品)等,將成為廣泛套用的工藝之一;

但是,電鑄也有一些缺點如生產周期長,成本比較高,厚度很難均勻,並且會把芯模上的傷痕帶到產品上。

設備

電鑄設備主要由電鑄槽、整流電源、電鑄用陽極、攪拌及陰極移動裝置、循環過濾系統、加熱和溫度自動控制系統、pH值自動調節器等組成。各部分要求如下:

1、電鑄槽

選擇電鑄槽材料以不被電鑄液腐蝕和不受溫度變化影響為準。通常用鋼板焊接,內襯鉛版、橡膠、塑膠薄板。也可用較厚的聚氯乙烯硬板焊接或聚合樹脂和玻璃纖維粘接而成。小型電鑄槽可用陶瓷、玻璃等製成。大型電鑄槽可用耐酸磚襯裡的水泥槽。

2、整流電源

1)電源輸出電壓不小於電鑄槽最高工作電壓的1.1倍。用戶可根據需要設定電源的最大電壓值,一般電壓值為6~36V;

2)額定電流不小於按所加工產品尺寸計算的電流加上需要衝擊電流時的過載電流。常用的晶閘管整流電源的輸出電流在5~20000A範圍內有多種選擇。

3)根據供電和整流方式不同有多種電流波形:單相半波、單相全波、單相橋式、三相半波、三相全波、雙反星形帶平衡電抗器、周期換向電流、脈衝間歇電流等。

4)電源功率依據電鑄製品的表面積而定,通常以最大加工工件表面積和最大電流密度的乘積,再加上10%~15%的裕量為選取功率的依據 。

3、電鑄用陽極

除一些特殊電鑄液外,電鑄陽極通常要求是可溶性陽極,其純度依電鑄製品的精度和硬度要求不同有所區別。普通電鑄採用99.9%純度的陽極,高純度電鑄採用99.99%純度的陽極。由於電鑄的陰極工作電流密度高且工作時間長,要求陽極的面積至少是陰極面積2倍以上。一定要配置陽極籃,以緩衝陽極消耗過大時,可溶性陽極面積減少引起電流密度和槽電壓變化過大。必須配置陽極套,防止陽極泥落入鍍液內而使營鑄層出現刺瘤等質量問題。對陽極有較高要求的電鑄,還需設定專門的陽極室。

4、攪拌及陰極移動裝置

為降低電鑄液的濃差極化,增大電流密度,提高電鑄質量和電鑄效率,在伴隨陰極原模移動的同時,應加速溶液攪拌。攪拌方法有循環過濾法、壓縮空氣法、超聲振動法和機械攪拌法等。陰極移動包括陰極在水平方向的往復運動、垂直方向上下振動,以及圓周鏇轉和左右擺動等。移動頻率應比電鍍時移動頻率高,通常15~30次/min。

5、加熱和溫度自動控制系統

由於電鑄時間較長,電鑄期間要保持電鑄溶液的溫度恆定,電鑄溶液需要加熱或冷卻。加熱的方法有蒸汽加熱、加熱水、電熱和燃氣加熱。冷卻方法可用水冷或冷凍機冷卻等方法。通常電鑄槽的側壁、槽底安裝蛇形管,加熱時通入蒸汽或熱水,冷卻時通入冷水。溫度自動控制系統包括溫度感測器和控制繼電器,自動溫控系統可以使電鑄液保持最佳溫度狀態。

6、循環過濾系統

去除電鑄液中的雜質需要對電鑄液進行過濾。電鑄時,用過濾泵吸出槽底的溶液及雜質,經過濾器過濾後的溶液返回電鑄槽內,循環過濾的同時,通過溶液反覆流動可達到攪拌的目的。

7、pH值自動調節器

電鑄液的pH值是一個比較重要的工藝參數,需要進行管理。電鑄液工作時間長,電流密度大,電鑄液的pH值變化快,採用pH值自動調節裝置監控鍍液酸鹼度變化,在必要時加入適量的酸或鹼進行中和。

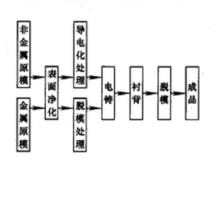

工藝流程

圖1電鑄工藝流程

圖1電鑄工藝流程電鑄的工藝流程可分四大部分:原模的選擇與製作、電鑄前處理、電鑄和電鑄後處理。

原模一般根據所選用的材料不同分為金屬原模和非金屬原模,根據用途不同又可分為一次性和反覆使用原模。

對於金屬原模電鑄前處理主要包括表面淨化(表面整理、除油和除銹等)和脫模處理。表面淨化是為獲得均勻平整的電鑄製品,脫模處理則是設定脫模劑或隔離層,便於電鑄後脫模。對於非金屬原模電鑄前表面淨化(除油、敏化和活化等)是為導電化處理奠定基礎,而導電化處理則是讓非金屬原模表面金屬化。

電鑄後處理包括襯背和脫模,襯背用於加固電鑄製品,避免脫模或後續加工時損壞。電鑄的主要工藝過程如圖1所示。

套用

電鑄主要套用在下述三個方面。

一、金屬箔與金屬網

(1)電動剃鬚刀的刀片和網罩,鹼性電池的支承網(電鑄鎳網),食品加工器中的過濾簾網(如咖啡、果汁及茶葉的電鑄鎳網過濾器),各種穿孔的金屬箍帶,以及寬度可以至1 200 mmm,長達幾米的無縫金屬帶圈,等等。

(2)電鑄篩網可廣泛用於在產品上印刷各種顏色的花紋及圖像,用於織物、牆紙、廣告及包裝等。大的篩網,可用來印染各種印花地毯。

(3)電鑄金屬箔片,如鎳箔、銅箔、鐵箔及其他金屬箔片,得到廣泛套用。每年用在印刷電路工業上的電鑄銅箔,就有幾百萬平方米。

二、衝壓模、注塑模及印刷用字母

(1)衝壓模、注塑模已被用來生產玻璃器皿、鐵基合金壓鑄件、橡膠製品、吹塑模、鏇轉空心模等。

(2)電鑄模做擠壓工具,主要用於製造唱片,數字式錄音器和電視錄像室用電鑄字母。

三、金屬複製品

套用電鑄技術,可將一般機械加工中較為困難的工件的內表面轉化為芯模的外表面,也能把難以成型的金屬材料轉化為易成型的芯模材料(如蠟、樹脂、塑膠等)。

電鑄複製品有幾百種,如:精密光學儀器上的反光鏡,管道壓力保護裝置上的安全隔膜,火箭發動機上的噴射管、熱交換器,氧-乙炔火焰高速切割(拉閥爾管)噴嘴,雷達和雷射上用的波導管和調諧槽,各種規格的波紋管、電火花加工電極等。

此外,也可利用電鑄將幾個金屬或非金屬體連線起來——電結合技術。