簡介

電液成形是利用液體中強電流脈衝放電時產生的高能衝擊波,是對金屬毛坯進行加工的一種成形方法。由於成形時常以水作介質傳遞能量,故又稱為電水成形。與爆炸成形相比,電液成形具有成形過程穩定、能量易於控制、操作方便,生產率高、便於實現機械化自動化生產等優點。但電液成形設備較複雜,其加工能力受到設備容量限制,因此,目前還僅限於中小型零件(Φ400mm以下)的中小批量生產。

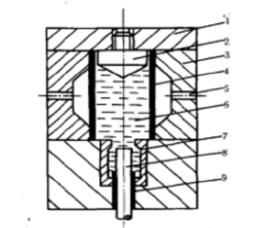

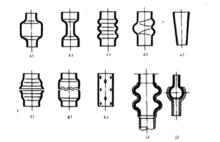

用電液成形方法可以對板材及管材進行的衝壓加工有:拉深,脹形、校形、壓印,沖孔等。下圖為管狀毛坯的電液成形示例。

電液成形示例

電液成形示例電液成形原理

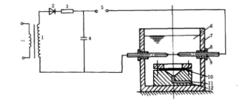

電液成形裝置的基本迴路如下圖所示,其裝置主要由充電迴路和放電迴路組成:

1、充電迴路,它包括升壓變壓器、整流器和充電電用;

2、放電迴路,它包括電容器、輔助開關和電極。

電液成形裝置迴路

電液成形裝置迴路電液成形的電能釋放有兩種形式,即間隙放電和電阻爆絲放電。如將上圖所示的電極之間用細金屬絲聯結起來,在電容器放電時,強大的脈衝電流會使金屬絲迅速熔化並燕發成為高壓氣體,在介質中形成衝擊波而使金屬毛坯貼模成形,又稱此為電爆成形。電爆成形時能量轉換率高,皮形效果比間除放電時要大些,兩電極之間的距離也可以大一些。缺點是每爆一次,都須換一根金屬絲,操作不方便。金屬細絲必須是良好的導電體,常用鋼絲、銅絲、鋁絲等。

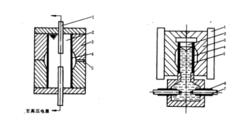

電液成形裝置

電液成形可分為開式成形和閉式成形兩種方式。一-般情況下,開式成形時的能量利用率僅為10%~20%,面閉式成形能提高能量利用率,可達30%。

電液成形所用電極可分為對向式、同軸式、平行式及活動式等多種形式,生產中常用對向式與同軸式。對向式電極結構簡單,絕緣材料易於解決,但電極固有電感較大。同軸式電極固有電感小成形效率商,但電極結構複雜,對絕緣材料有較高要求。平行式電極具有易於調整與毛坯之間距離的優點,但在放電時受介質壓力及電磁力的橫向作用,必須注意結構上的強度問題。活動式電級的活動電極置於空氣介質中,固定電極沒沒於液體介質中,活動電極藉助於機械動作與固定電極接近,當兩電極間距離減少至一定值時,發生放電現象。因此,可省掉放電迴路中的輔助間隙,且不存在絕緣問題。但由於每次放電間隙距離存在差異,故引起壓力及壓力分布的不穩定,從面影響成形質量。

電液成形裝置一般由水箱、放電電極和模具組成。水箱外殼和上董應具有足夠的強度。為保證貼模精度,模具型腔內的空氣應在放電前排除,所以成形裝置中常附設抽真空系統。

管狀毛坯的電液成形裝置如下圖所示,用於脹形加工。由圖示結構可知,凹模皆做成組合式,以便取件。但結合面必須嚴密,否則,合縫處會在脹形件上留下痕跡。

電液成形裝置

電液成形裝置工藝參數選擇

電極是電液成形中的放電元件,電極材料可用銅、黃銅、低碳鋼、不鏽鋼等。在電液成形工藝中,當電極形式確定後。電極間隙及電極位置是重要的工藝參數,必須合理選擇。否則。會直接影響成形效率及成形質量。

1、電極間隙(主間隙)

改變電極間隙的大小將直接影響衝擊電流的波形、壓力峰值及成形效果。合理選用電極間隙,可以提高能量利用率,獲得最大的變形程度。在確定的條件下。對應於零件最大變形程度的電極間距離,稱為最佳間隙。最佳間隙受電壓及電容的影響,還與液體介質的導電性能、成形零件的尺寸等因素有關,其值一般要經實驗確定。實驗表明。隨著電壓值或電容值的升高,最佳間隙增大。

2、電極位置

電極在液體介質中的位置,可由水深和吊高確定。水深是電極至液面的距離。從變形效率考慮.電液成形必須保證足夠的水深。閉式成形時,水深影響不大;開式自由水面威形時,由於水泡冒出水面會減弱衝擊波的壓力,所以水深至少要等於電極間隙到毛坯之間的距離。但水深大於一定數值後,對變形效率的影響已不顯著。吊高是電極至毛還表面的距離。吊高的大小直接影響變形深度和成形效率。實驗表明,相對靜壓(對應於同一變形深度所需的靜壓力)與吊高平方成反比。因此,為了得到較大的壓力,獲得較高的成形效率,應儘量臧小吊高.但吊高過小,將引起壓力分布不均,從而影響成形效果。合理吊高值可通過實驗確定。