前言

隨著環保意識的逐漸加強,世界各國競相開展環保汽車的研製,我國也正在投入資金開發以電池為動力的電動汽車。而電動車必不可少的儀器就是電池容量計,就象普通汽車的油量表一樣,告訴使用者電池還剩餘多少容量,能夠行駛多少公里。實際上,不僅電動車需要電池容量計,許多使用電池的場合都對此有迫切的要求。傳統的對電池監視的手段僅僅是一塊電壓表,而電壓卻不能準確反映電池的容量,經常出現電壓正常,卻無容量的現象。作為使用者常常感到困惑的就是不知電池還能使用多久,因此影響到許多關鍵場合的使用,還易出現誤判引起事故。因此研製一台反映電池容量的儀器就顯得十分必要了。目前國外已有同類產品問世,但可能由於技術保密的原因,未見介紹其實現的方法。

本文以電動車為使用對象,提出了一種採用電量計量方法實現的電池容量計,可在一定條件下計量電池容量。它基於這樣一種原理,即對電池充進能量和放出能量進行計算並乘以相應的損失係數從而指示電池的容量(該係數應考慮到充電效率及電池放電電流大小以及其它因素對電池容量的影響)。

基本原理

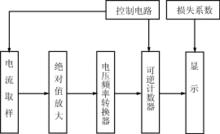

電池充放電有多種方式,恆流、限壓、脈衝、負脈衝等等,所以簡單地用電流乘以時間計量容量的方式無法適應除恆流外的其他方式,而積分方式又不能適應負脈衝充電的需要,同時它需要時間參數,亦不太適合。顯然電池容量計的設計應滿足多數的充放電方式。無論何種充電方式,其影響電池容量的關鍵參數即為電流和時間,負脈衝充電情況下只是同時有負電流。為此我們設計了如下工作方式的電池容量計電路,原理方框圖見圖1。

池容量計原理框圖

池容量計原理框圖首先監測電池的充放電電流,將其轉換為電壓信號後放大,送入電壓頻率轉換器使其變為頻率信號,最後送入計數器記錄脈衝的個數,通過一定方式將計數值顯示出來,這就構成了一台電池容量計。實際上,頻率的高低代表了電流的大小,電流大則頻率高,在同一時間內記錄的脈衝個數就多,反之亦然。而充放時間亦反映在對脈衝的計數上,時間長則計數個數多。如此,就利用計數方式完成了對電池充放電量的計算。

圖1電池容量計原理框圖

絕對值放大器和可逆計數器二者的結合,實現了對充電中放電間隙(即負脈衝充電)的計量,同時用一套電路完成了充放電兩個方向的計算。充電時正向計數,放電時反向計數(減數),用電流的流向控制可逆計數器的計數方向。

方案論證及技術關鍵的解決

電流取樣

電流取樣的目的是將電流信號變為電壓信號,一般有三種方式:

(1)取樣電阻;

(2)分流器;

(3)霍爾器件(包括互感器類)。

從電動車電池使用來看,電流較大,顯然使用取樣電阻並不合適,而分流器又太重且體積也較大,不太適用,故霍爾器件較為適用。其優點是線性程度優於 0.1%,適於範圍較大的跟蹤,動態性能好,回響時間小於1μs,這樣可即時跟蹤汽車起動的瞬時電流。另外,其尺寸小,重量輕適於在汽車上安裝。它的缺點是價格稍貴,但對於汽車上使用的電池價格來講完全可以忽略。由於選用可以購買到的成熟產品,電路較簡單不再列出。

絕對值放大器

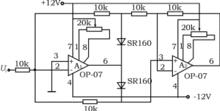

由於充放電電流方向不同,採用絕對值放大器,它將霍爾器件輸出的正負信號統一放大為正信號,然後送往壓頻轉換器。

絕對值放大器的設計方法較多,從電源上來看,有單電源、雙電源兩種方式,採用的運放個數有一個和多個。本機由於採用霍爾器件且為雙向電流,故單電源沒有優點,而單運放的放大器,電阻取值太多,精度要求高,並且對負載亦應考慮,不太適用。

絕對值放大器原理圖

絕對值放大器原理圖本機採用由二運放構成的絕對值放大器,選用低失調、低漂移的運算放大器0P-07,精度高且性能不受負載影響,這裡苛求絕對值放大器的精度,不是為系統精度作貢獻,而是從另外一點考慮的。這就是前面提到的,就電池容量計而言,對電池監測的最好辦法應是同電池一體,始終監視電池狀況。而這就要求電池沒有充放電流時,放大器的輸出為零,否則經過長期擱置後,容量計由於放大器誤差的關係指示充滿或放光,產生誤判。以高精度、低失調、低漂移設計完成後的樣機,滿度誤差為1mv,零度誤差小於1mv。參見圖2。

圖2絕對值放大器原理圖

壓頻轉換器

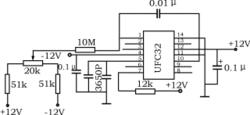

壓頻轉換器原理圖

壓頻轉換器原理圖壓頻轉換器是電池容量計的核心部分,負責將放大的信號轉換為頻率信號,它的線性度和精度直接影響到整機。實現壓頻轉換的方法也有很多種。從形式上看,有分立元件和專用集成晶片兩種形式,一般的分立元件精度、體積、調整複雜程度均高於集成晶片,但其價格較低,而專用晶片線上性度、電壓穩定度、精度等指標相對可接受的價格而言有所降低。我們考慮到體積和充放電全程跟蹤及性能價格比的問題,選擇了VFC32為電壓頻率轉換器件,該器件較好的線性度為全程跟蹤精度提供了保證,並以較少的元件使體積縮小,電路原理見圖3。

圖3壓頻轉換器原理圖

可逆計數器

逆計數器原理圖

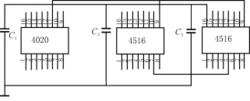

逆計數器原理圖計數器部分全部採用CMOS電路,一是功耗低,這對依靠電池本身供電顯得極為重要;二是其電平與運放電平匹配,並使顯示範圍增大。見圖4。

圖4可逆計數器原理圖

採用了14級脈衝進位二進制計數器4020一片,4位可逆二進制計數器4516二片,構成21級計數器。其中高7位計數器數值有效作為計數值並輸出,而低14位則僅用來計數並不用作輸出,且4020是單向計數,無減法功能。

此種設計有兩大優點:

(1)4020是高集成度的計數器,可代替3片半4516來使用,這樣大大縮小了體積。

(2)當作加法時,4020可精確到最低位;作減法時,誤差為低十四位,但這個十四位也是一次性的最大誤差,無累加性,因為電路上採用了異步、同步計數混用的方法。當減去14個數(雖然4020是加),4020輸出異步脈衝4516減"1",如同作真正減法一樣,而4020的數值是不能輸出的,這使得結果十分精確。

控制電路

該部分包含有預置電路、防溢出電路、計數方向控制電路。

本樣機為適用範圍寬,在計數器的預置和控制電路上均增加了撥動開關,這樣可以通過撥動開關設定計數部分初值和終值,可達到檢測使用已知電池電容的目的,比較方便。

同時為防計數器雙向溢出,分別設定防溢出電路,使計數器計到零和滿值時均不再計數,以防錯誤。

通過對電流流向的比對,輸出脈衝控制可逆計數器的計數,構成方向控制電路。

顯示

電池容量計

電池容量計顯示有數字式、指針式兩種方式。為保證直觀的顯示,同時儘可能沿用普通汽車的儀表,仍採用汽車上原有指示電池電壓的電壓表。而在電壓表上設定一個開關,通過它來切換電壓、容量的指示,這樣較為方便。

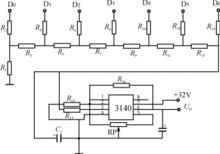

這需要將計數器的二進制數轉化為電壓。顯然用D/A轉換是可以的,但電路複雜程度上升,成本也有所提高。故為了簡化電路我們僅借用D/A轉換網路的思想,利用權電阻T形網路將4516的7位數值變換成模擬量輸出,推動電壓表指示,見圖5。

圖5顯示電路原理圖

工作電源部分

電池容量計不同於其它儀器的是它只能使用電池作為電源,而由於電池電壓的變化及波動,直接使用顯然是不合適的,為此必須由電池引出產生二次電源。

首先霍爾器件需電源±12V,電路控制計數等部分也亦借用±12V,另外我們考慮到為了使容量指示更直觀清晰,其最大電壓範圍應大些,同時也能充分利用其電壓表有效指示。其電壓表範圍為40V,而電池電壓最高為30V,故設定容量指示最大指示為28V,這就需要電源電壓為30V。

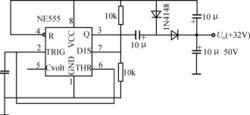

由於電池起動時有大電流放電,使電壓波動十分厲害,約15~30V,為適應其變化,同時減小容量計自身功耗,提高效率,設計全部採用開關電源。

首先+12V的獲得是採用LM2575降壓調整器,該晶片輸入電壓可達40V,固定振盪頻率52kHz,電壓、電流調整率較好,適應容量計的要求。

-12V是利用+12V為輸入,通過34063DC/DC變換器加以變換而成。這樣損失了部分功率。我們原設計用M2575HV(輸入電壓60V)由電池電壓直接引入,但由於60V的LM2575HV未能買到,只得作罷。將來如有批量,可定貨。好在-12V功率有限,損失較小。 30V一組電源,其電壓高,電流小,如採用普通DC變換器如2575或其他器件,體積過大,且磁心元件等都大為浪費,得不償失。故我們在設計中一直在尋找簡潔的方法,最後經試驗決定利用555振盪器升壓並採用倍壓整流的方法將12V提升至30V,效果極好,見圖6。

產品的設計與計算

電壓/頻率關係的設定

電壓0~10V對應頻率0~10kHz

30V電源原理圖

30V電源原理圖圖6:30V電源原理圖

電流0~1000A對應電壓0~10V

這幾個值的選取,綜合考慮了霍爾元件、放大器、F/V轉換設計的最佳值及試驗樣機的需要。

計數位數

4020-14位4516兩片共8位,加起來為22位,僅採用21位,其計數個數為:

221=2.097152×106。

對10kHz的計數時間

T=(221×1/104)秒=3.49分。

當10kHz對應1000A時,對45Ah電池來講

T=C/I=45/1000=0.045h=2.7分<3.49分,

可見計時已夠,滿度計時安時數為

(221×1/104)×1000/3600=58.25Ah。

誤差的計算

前14級計數時間為△T=214,總計時為T=221,相對誤差△T/T=214/221=0.78%。

可見前14級誤差極小,尚不足1%,且其僅在做減法時一次性出現,可以忽略。故採用一片4020代替三片4516是合理的。

性能測試結果

整機測試,條件為充放電流15A,電壓(代表容量)指示滿容量為28.002V,電池容量放盡後,電壓(代表容量)指示為0V,指示容量與實際容量誤差為3%,符合設計要求。

在輸出容量等於輸入容量乘以損失係數的模式下,本文以電動車為使用對象,對輸入取樣、絕對值放大、壓頻轉換、顯示及工作電源各部分作了深入細緻的闡述,進行了非常有益的探索,是目前計量電池容量的有效方法之一,適用於無記憶效應、性能相對穩定的電池。