簡介

圓盤澆鑄機是國內外被廣泛採用的銅陽極板澆鑄設備,結構類型多種多樣。取板機是其重要組成部分,也是圓盤澆鑄機的核心機構,主要完成銅陽極板的提取、落板、冷卻和集中運輸工作。它的運轉可靠性、穩定性、安全性直接涉及到銅陽極板澆鑄生產過程的連貫性,特別是如果出現運轉故障就會對迴轉陽極爐澆鑄系統流程的工藝過程造成很大的負面影響,導致迴轉陽極爐能耗增大,工人操作強度加大.甚至出現死爐現象。

本設計取板機是套用在冶煉廠銅熔煉車間馬爾他傳動機構的圓盤澆鑄機組中,該機組與75噸迴轉陽極爐配套使用處理雜銅,所取的銅陽極板是冶煉廠生產的小陽極板,所以設計中需要充分考慮到:設備要面對惡劣的生產環境,完成自動化程度高的動作;對於澆鑄的小陽極板存在的飛邊、毛刺、板耳厚度不均等現象需具備較強的適應性;能夠避免圓盤本體停車定位不精確時出現的取板困難現象;保證設備便於維修和提取陽極板板耳不易變形、拉長等因素。為此,本設計作了充分的考慮,完全從提高取板產出能力,提高自動控制程度,實現取板過程簡潔化,運轉平穩、可靠,設備易於維護、造價低,相對占地面積小等方面進行詳細設計。

設計內容

目前國內使用的銅陽極板取板機結構形式很多,各企業根據自己的工藝配置選用適合的陽極板取板冷卻方式,雖然都達到了陽極板的取板和冷卻功能,但是其效能還是存在比較大的差異。

1、取板機的主要組成

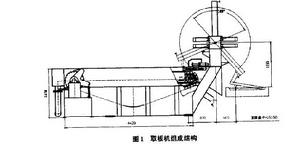

為了實現銅陽極板的正常工作,完成取板、落板、冷卻和運輸排放的動作,我們研究了迴轉陽極爐澆鑄特點和澆鑄出銅陽極板的物理特性後,參考有關單位的使用經驗基礎上,設計的冶煉廠銅熔煉車間小銅陽極板取板機主要由6部分組成,其結構分別是:冷卻水槽、龍門迴轉臂、抱耳提取裝置、推板裝置、排板傳動裝置以及冷卻水回水管道等。

具體結構組成見圖1。

陽極銅取出裝置

陽極銅取出裝置取板機在生產過程中應特別注意澆鑄的陽極板兩側邊及板耳不應有過多的“飛邊毛刺”,板耳不應澆的過細,過短,否則取板機將不能順利取板;另外,生產中時刻注意鏈條的鬆緊度,防止鏈條脫鏈,同時要檢查各工作缸的工作狀態,謹防出安全事故。

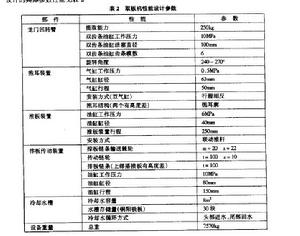

2、主要技術參數

冶煉廠銅熔煉車間澆鑄的小銅陽極板重量為220kg,銅陽極板板耳(羊耳)為配合電解要求,採用一隻板耳短小、垂直偏高,另一隻板耳較長、耳根部垂直偏低,即銅陽極板兩隻板耳高度不同。因此在設計中我們不但要考慮取板機的提取能力和排板輸送能力,還要考慮落板後板身的平穩性和板耳在排板鏈條上的搭接程度,同時要考慮板耳的長度和高度不同造成的取板偏心問題。實際設計中,對於這些問題我們充分研究並全部加以解決。

設計的具體參數性能見表。

陽極銅取出裝置

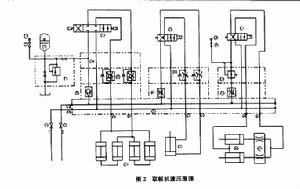

陽極銅取出裝置3、液壓原理

本設計中我們只考慮了取板機的動作控制部分,預留出油路接口與冶煉廠銅熔煉車間液壓站配接。該液壓系統的原理設計,基本採用進油節流調速迴路,減小了由於不同執行機構負載的變化造成的管路油壓脈動對其它執行機構的影響,使機構運行平穩。液壓元件行程控制採用電磁換向閥,通過監測信號反饋到控制中心實現液壓迴路的運動控制,流量根據具體負載值、執行元件速度而定,從而得到迴路所需要的液體流量,控制執行機構的加速度或減速度。

液壓原理見圖。

陽極銅取出裝置

陽極銅取出裝置設計特點

本設汁專針對生產的需要進行設計,達到了要求。設計的取板機結構相對簡單,控制方式直觀,製作容易;雙齒條油缸龍門迴轉臂實現了取板機工作中的取板、等待、落板行程的控制和精確定位;HSG工程缸推動棘爪實現棘輪的轉動,使排板工序運行穩定,行程可靠,易於控制;高度不同的排板鏈條使銅陽極板中心與冷卻水槽同心,利於吊車起吊陽極板。但是,本設計還存在不足。設計沒有實現澆鑄的銅陽極板板耳變形、斷裂狀況時的取板工作;對於銅陽極板板耳不飽滿時,提取會出現掉板現象;圓盤運轉停車位不精確時,有提吊單耳情況出現;龍門迴轉臂液壓流量控制不漸變,沒有減緩振動設計;排板鏈條缺乏防傾斜裝置,不宜杜絕翻鏈現象。這些情況有待設計更加新型的取板機來完全實現。

運行狀況

取板機自安裝運行以來,基本運行正常,能夠與馬爾他減速機構圓盤澆鑄機運行相配合一致,達到工作要求,完成設計要求的取板、落板、推板、冷卻和排板作業。在聯動試車階段出現取板不準確和落板困難,銅陽極板小耳部分無法搭放在排板鏈條上的狀況。經過測量分析發現是龍門迴轉臂製作變形,整體造成取板位和落板位向右側偏移25mm。針對這種問題設計中已考慮,現場解決時將左橫樑向水槽內移動15mm,整體消除製作誤差,實現落板成功。

取板機水槽左橫樑向水槽內移動後,長時間運轉後出現排板鏈條強行拉斷故障。仔細檢查分析發現是鏈輪、鏈條調節造成的主動鏈輪和從動鏈輪不同軸;增加托起裝置使鏈條下垂自由度減小、調節過緊;致使排板鏈條工作時受力扭曲,強行剪斷鏈條開口銷而出現斷鏈現象,要求重新調節同軸性,適當放鬆鏈條下垂,不在出現此類問題。

正常生產中出現頂起銅陽極板傾斜,抱耳裝置取板困難,有時只能抱取一隻耳,無法起吊現象。這主要是馬爾他減速機構圓盤澆鑄的是小銅陽極板,其頂起時只有一個頂桿,如果圓盤停車不準或銅水粘結性太強,就會造成銅陽極板頂起歪斜。現場解決要求調整圓盤停車精確度,抱耳完全打開行程,基本上實現了全部取板作業。

陽極銅取出裝置

陽極銅取出裝置抱耳裝置長時間運轉後出現抱耳夾持誤差現象,仔細檢查分析.發現足氣缸安裝支座強度不夠。氣缸夾持工作過程導致支座後彎,使氣缸受力不均,出現歪斜無法同步工作,從而出現抱耳夾持誤差現象,及時對支座重新設計,將鋼板厚度改為 =14mm,銷軸端部直徑改為φ=20mm,重新安裝後不在出現此問題。生產過程銅陽極板冷卻排板一定數量後,只能人工掛鏈子指揮吊車提取,勞動強度較大,觀察發現需要增設一套托板裝置。

改進措施

本取板機設計由於設計周期較短,只完全考慮冶煉廠當時的生產要求,沒有進行充分深思,存在一些不足。結合現場運轉過程中暴露的問題,我們深入研究和考察,認為要真正實現取板動作的方便化.更可靠運轉,首先要對抱板裝置進行改進,將取板方式設計成抱板身,仍利用龍門迴轉臂(或單臂)迴轉取飯行程,單氣缸(或油缸)控制抱爪作業,取板時抱爪抱住銅陽極板板身,提取放人冷卻水槽排板鏈條上,避免頂起銅陽極板傾斜不能正常取板作業;第二、雙齒條油缸油路控制部分設計行程調速閥(DKQ-016/0/16/K-ISP666 24DC),限制回油口的流量,形成多級流量,實現龍門迴轉臂取板、落板作業時的振動消除;第三、推板裝置設計成單液壓缸驅動迴轉架擺動形式,整體推動銅陽極板板身,實現陽極板平穩運行;第四、排板裝置設計成液壓馬達驅動,用周邊編碼器和比例方向閥控制鏈條運動和排板,其動作更為可靠,運行更加平穩;第五、在冷卻水槽尾部加裝一套由HSG工程缸控制的托板裝置,將排好的要求數量的銅陽極板垂直托起,用叉車直接取運,降低勞動強度。