類型

鋼絲繩生產中的塗油類型分繩芯浸油、股的表面塗油和繩表面塗油。

繩芯浸油

是鋼絲繩生產中一項十分重要的工作,除選用質量高的麻芯脂外,浸油質量直接影響到鋼絲繩的使用壽命。繩芯浸油前應進行認真地乾燥去水,浸油時應儘量提高繩芯的含油率。含油率的大小取決於繩芯的乾燥程度、浸油時的油脂溫度和浸油時間。一般來說,繩芯含油率越高越好。含油量大的繩芯不僅能改善鋼絲繩內部鋼絲的潤滑條件,而且可防止繩芯發霉、變質、腐爛。

繩芯浸油方法分為油槽常壓浸油和真空壓力浸油兩種。油槽常壓浸油簡便易行,但繩芯卷內部不易被浸透,浸油不均勻。真空壓力浸油工藝複雜,但繩芯卷能浸透,繩芯浸油均勻、含油率高。繩芯浸油溫度隨浸油方法不同而不同。

表面塗油

鋼絲繩表面塗油可採用在捻股和合繩時的噴塗法,也可採用合繩之後浸塗和澆塗法。噴塗是將加熱熔化後的液態油脂加壓後通過輸油管道分送到各捻股機和合繩機的合攏處,將油注入捻制錐,使油脂充滿於鋼絲與鋼絲之間及股與股之間的自由空隙。噴塗裝置也可按機台單獨配備。用噴塗法對鋼絲繩表面塗油,塗油均勻,塗油質量好。

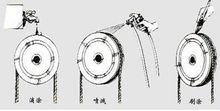

南通大鋼鋼繩

南通大鋼鋼繩鋼絲繩的潤滑採用三種方式,分別為滴塗、噴射和刷塗,見圖。我們推薦在彎曲頂點塗各種潤滑劑,因為在這裡鋼絲繩彎曲而展開,從而潤滑劑更容易滲透。鋼絲繩在使用中間會隨著各種原因而使潤滑油減少,用戶在使用時,應根據具體情況,定時添加潤滑劑。

套用浸塗和澆塗法對鋼絲表面塗油是在合繩機牽引輪與收線機之間設定一油槽,將捻成後的鋼絲繩壓入熔化的油脂中進行塗油,或通過裝在油槽上方的澆油器將油帶起,然後將油澆灑在行進的鋼絲繩表面上。採用這種塗油方法對鋼絲繩表面易產生漏塗,塗油質量不好,並且油脂僅能塗在鋼絲繩表面上,鋼絲繩內層股和股中內層鋼絲均不能得到很好的塗油,以致會影響到鋼絲繩的使用壽命。為了彌補這種塗油法的缺點,中國的一些鋼絲繩廠在捻股時採用澆塗法對股進行塗油,使股中鋼絲得到油脂潤滑,改善了鋼絲繩表面塗油質量。

油脂

鋼絲繩用油脂根據使用部位的不同分為鋼絲繩表面脂和鋼絲繩麻芯脂兩種。表面脂用於股和鋼絲繩的塗油,麻芯脂用於鋼絲繩纖維繩芯的塗油。鋼絲繩用油脂必須保證鋼絲繩在儲運和使用期間的性能穩定。對鋼絲繩塗油用油脂的使用要求十分嚴格,鋼絲繩塗油用油脂除區分為貯藏型油脂和使用型油脂外,隨鋼絲繩的用途和使用條件不同,所採用的油脂牌號也不相同。鋼絲繩塗油用表面脂和麻芯脂的物理化學成分各國標準都做了嚴格的規定。

麻芯脂

麻芯脂用於鋼絲繩纖維繩芯的浸油,浸油後的繩芯在鋼絲繩中除擔負支承功能及緩衝功能外,另外還作為鋼絲繩的儲油庫,在鋼絲繩使用過程中對鋼絲繩中的鋼絲進行潤滑,減少鋼絲的磨損,保護鋼絲繩中的鋼絲不被腐蝕。因此鋼絲繩用麻芯脂應具有良好的潤滑性、防鏽性、防腐性、粘附性、滲透性、抗老化性、抗菌性、耐溫性及擠出性能。

表面脂

用於鋼絲繩生產過程中股和捻成後鋼絲繩的表面塗油,其作用一方面在鋼絲繩使用過程中減少股中鋼絲間的摩擦及鋼絲繩與繩輪槽的摩擦,以減小鋼絲繩的磨損;另一方面是保護鋼絲繩在運輸、存放、使用過程中不受腐蝕。因此,鋼絲繩表面脂應具有良好的潤滑性、防鏽性、附著性、抗老化性、耐溫性、易清洗性能等。在鋼絲繩生產和使用時,應根據鋼絲繩的用途和使用條件選用不同型號的表面脂,例如在寒冷地區使用的鋼絲繩所用表面脂應具有良好的耐低溫性能,在炎熱的地區使用的鋼絲繩所用表面脂應具有較高的滴點,用於帶摩擦輪的礦井提升設備的鋼絲繩套用增摩潤滑脂以增加鋼絲繩表面與繩輪間的摩擦力等。