基本釋義

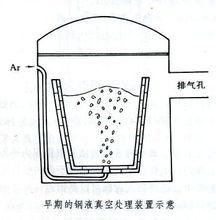

隨著現代科學技術的發展,尤其是原子能工業,宇宙空間技術、海洋鑽探技術、燃氣發動機技術、汽車工業、飛機製造業、高速列車等高技術工業的迅速發展,對鋼鐵材料的壽命、可靠性提出了越來越高的要求。而鋼中某些元素的存在是危害鋼鐵材料的可靠與長壽的重要因素,而其中有些元素在大氣條件下進行的冶煉無法去除,因此在20世紀50年代初,人們提出了真空處理方法。早期的鋼液真空處理設備很簡單(如圖):

鋼液真空處理

鋼液真空處理真空處理效果並不明顯。自50年代末期大功率蒸汽噴射泵問世後,鋼液的真空處理技術有了較大發展。現代科學技術的發展,促進了真空處理工藝的迅速發展,在工業已開發國家,經真空處理的鋼產量已達60%以上。已採用的鋼液真空處理技術有:鋼液真空脫氣、鋼液倒包真空處理,鋼液真空提升脫氣法(DH法)、鋼液真空循環脫氣法(RH法)以及真空鑄錠。

冶金效果

(1)去除鋼中的氣體,減少鋼中的發紋、氫致裂紋和層狀斷裂缺陷等的出現率,從而提高鋼材的機械性能和加工性能。

(2)均勻鋼液的成分和溫度以保證連續鑄鋼煉鐵工藝的順利進行,得到表面及內部質量優良的鑄坯。

(3)精確地控制鋼液成分。為了減少鋼材機械性能的波動,要求鋼中合金元素的含量準確。一般的標準誤差為:C±0.01%,Mn、Si、Cr±0.03%;為了精確地控制鋼的硬度,要求成分的標準誤差為:C±0.01%;Si、Mn、Cr±0.02%.Ni、Mo±0.01%,Al士0.0025%。對成分的這種嚴格要求只有通過爐外精煉才能達到。

(4)將碳脫至極低程度(C<0.01%),以提高鋼的深沖性能、電磁和耐腐蝕性能,這對鉻鎳不鏽鋼更具有重要的意義。

(5)將磷、硫脫至極低程度,以提高鋼的衝擊性能、減少層狀斷口,消除回火脆性,及連鑄|軋鋼坯表面缺陷。

(6)控制硫化物和氧化物夾雜形狀,可以減少機械性能的方向差別,防止氫致裂紋以及澆注過程的水口堵塞。

(7)利用真空鑄錠和真空保護澆注,防止鋼液的二次氧化。

碳氧反應反應方程式為

[C]+[O]=Co氣

此反應是溶解在鋼液中的碳與鋼液中的氧反應生成不溶解於鋼液中的氣體生成物Co。降低鋼液表面的壓力,也即降低Co的分壓力就可以促反應向右進行。在一定含碳量的條件下真空處理鋼液,就可以使鋼液中的氧含量不斷降低。工業規模真空處理的鋼液,可使鋼中氧含量達10×10 的水平。這就是真空碳脫氧的過程。如果向鋼液中不斷吹入氧氣,就可以不斷脫除鋼中的碳。這就是真空下吹氧脫碳生產低碳鋼的原理。真空度越高脫碳效果越好。

脫氣反應 雙原子氣體(主要指氫和氮)在金屬中的溶解度服從西華特定律,即與該氣體在金屬表面的分壓力的平方根成正比:

式中K 、K為與溫度有關的常數。在一定的溫度下,鋼液表面H或N的分壓降低100倍,就可以使H或N在鋼液中的溶解度降低10倍。工業規模的真空處理可使鋼中的氫降低0.5×10 ,鋼中的氮降至10×10 。

鋼液真空處理的冶金學基礎

元素的蒸發 除氮、氫、氧以外,鋼中還溶解了很多其他元素,有的是為獲得某種性能而添加的有用元素,或稱合金化元素;有些是從煉鋼原料中帶來的。這些元素存在於鋼液中,在鋼液表面形成一定的該元素的蒸氣壓,易溶於鋼液的元素蒸氣壓低些,不易溶於鋼液的元素蒸氣壓則高些。不斷降低鋼液表面的壓力,就可使某些易蒸發元素的分壓力不斷降低,從而使這種元素不斷去除。在有害元素蒸餾去除的同時,往往也伴隨著有用元素的揮發,甚至包括鐵原子的揮發,因此某些元素通過揮發去除了,而另一些元素則可能在鋼液中富集,如鋼中的N、Co、P等就容易富集。

鋼液與耐火材料的反應

耐火材料與鋼液之間的反應耐火材料一般由MgO、AlO、SiO 、ZrO等組成,而鋼液中含有一定的碳量,因此在真空條件下,鋼液中的碳就可能還原耐火材料並發生耐火材料的分解反應。如:

由於耐火材料的分解向鋼中供氧,鋼液中的氧含量就會增加,當真空下碳氧反應進行到一定程度時,耐火材料向鋼液中的供氧與氧的脫除達到動態平衡,脫氧過程雖在進行,但鋼中氧含量卻保持一定的數值,不再發生變化。

除氣—脫氫與脫氮

促進更應的措施 為了獲得好的處理效果,縮短真空處理時間,採用了各種改進措施,如電磁攪拌和吹氣攪拌。在攪拌的作用下將含氧、氫、氛高的鋼液儘快輸送到氣液相界面以加速反應過程,而吹入的氣泡也可以作為形核核心,每個小氣泡又相當於一個小真空室,更加速反應去氣的過程。

有了各種現代化的真空處理設備,鋼液真空處理的水平不斷提高.表現於處理量不斷增加,同時鋼中。氮、氫、氧等雜質的含量下降到很低水平。在已可使鋼中總氧量達2×10 大批量生產的鋼中,總氧量可達5×10 ,氫達0.5×10 ,氮達10×10 。由於鋼中有害雜質的不斷降低,鋼材的使用壽命與可靠性都大大提高。以軸承鋼為例,當鋼中總氧量由30×10 降至15×10 ,其疲勞壽命(L10)提高5倍;降至10×10 ,其疲勞壽命提高15倍:降至5×10 ,其疲勞壽命則可提高30倍。

通常鋼水表面總是有一層渣覆蓋,由於渣層的靜壓力作用,增大了氣泡形核阻力。因此真空處理時要少帶渣或者不帶渣。LF爐、ASEA—SKF精煉爐和VAD爐處理鋼水時,鋼水表面總要帶渣,而RH法、DH法是將鋼液抽進真空室進行處理,鋼液完全暴露在高真空氣氛中,故它們的脫氣效果優於LF爐、ASEA—SKF精煉爐和VAD爐。

鋼液真空處理法的選用

在介紹VD和RH真空處理的特點、投資和生產成本的前提下,提出電爐和轉爐煉鋼配置真空處理裝置時的選用原則。

真空處理方式的選擇

常用的真空處理有循環脫氣法 ( 即RH法 ) 和鋼包脫氣法 ( 即VD法 ) 等,它們均具有良好的脫氣功能,但因結構和操作方式不同,其真空脫氣特徵、工藝性能、生產費用和投資等也不同,鋼廠 在配備鋼水真空處理裝置時, 必須按其特性,因地制宜作出選擇。

RH法與VD法工藝特徵的比較

VD法由於整個鋼包放人真空罐 ( 坑 )在底吹氫下真空脫氣,渣鋼沸騰噴濺,由此鋼包上部空間要增高800 ~ 1 200mm,處理前要除渣以防回磷,但占用廠房高度小。該法也適用於15~25 t 小鋼包。

RH 法 由於是將鋼水連續地進人真空室法。內脫氣,鋼包渣面平穩,回磷現象不明顯,但其占用廠房高度較大,耐材耗損及熱耗均高於VD法。

電爐用真空處理方式的選擇

(1 ) 多是配有LF爐後增建VD裝置。電爐配鋼包爐 (LF ) 進行脫氧合金化,電爐冶煉周期可縮短到約60mni, 適於和連鑄機匹配進行多爐連澆, 提高生產率。再增配真空精煉時,目的在進行真空脫氣和脫碳,可生產超純鋼和極低碳鋼等,不必在真空裝置中加鐵合金調整成分,因此以增建VD 合適和方便。

(2 ) 電爐出鋼渣中的FeO及PO量比轉爐低得多,採用偏心底出鋼和留鋼法後,徹底除去了爐渣,採用vD 精煉,鋼包不需扒渣,也不會回磷,而重造的新渣更可提高VD的精煉效果。

( 3 ) 電爐冶煉周期長,一般為60~90mni,與VD法匹配時間較充裕。

轉爐用真空處理方式的選擇

轉爐煉鋼的真空處理多用RH法,如本有32個轉爐車間,其中設RH 裝置者26個( 29 台 ), 占81.2%;英國有 5 個轉爐車間,其中設RH裝置者4個,占80%;美國有30個轉爐車間約60% 配真空處理設施,其中設RH裝置者占65% 左右;我國寶鋼、武鋼轉爐也採用RH法。