介紹

鋼液真空脫氣 (vacuum degassing)是鋼液真空處理的主要套用。鋼中氣體主要是氫與氮。它們是煉鋼過程中溶入鋼液的,對鋼材性能危害很大。鋼液凝固過程中氫析出時要造成氣泡、白點、發紋及鋼錠上漲等缺陷。而未被析出的氫會降低鋼的強度極限、斷面收縮率、延伸率和衝擊韌性。鋼中的氮會產生鋼的時效脆化,降低鋼的衝擊韌性及引起鋼的冷脆 。

原理

氣體在鋼液中溶解時服從平方根定律,即氣體的溶解度與鋼液上方該氣體的分壓力的平方根成正比:

式中a[H] 為以%表示的鋼中氫濃度,以Fe-H系無限稀溶液為基準的活度,因f H ≈1,故a[H]≈[%H],從而得出氫在鐵液中的溶解度與其在同鐵液中平衡的氣相中分壓的關係:

[H]=KH (pH2)1/2

同理,對氮也得到同樣的關係式:[N]=KN (pN2)1/2

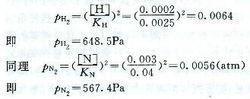

由於在氣體溶解反應過程中,氣體的摩爾數有變化,當溫度一定時,液態金屬上面氣體分壓力變化可以引起平衡的移動,即金屬中氣體平衡濃度的變化。例如,當溫度為1600℃時,KH=0.0025,KN=0.04。與含氫2×10-6 和含氮0.003%的金屬平衡時,氣相中氫和氮的分壓(atm)為

鋼液真空脫氣

鋼液真空脫氣可見,從熱力學平衡角度,使鐵液中的含氫量和含氮量降低到較小數值,並不需要在熔池上面保持很高的真空度,保持幾百帕(幾毫米汞柱)的壓力,就能使鋼液中溶解的氣體含量降到相當低的水平。真空脫氣設備的極限真空度多選在67Pa(0.5mmHg)以下,即可以使鋼中氣體含量降到很低。而實踐證明,鋼和合金經各種不同形式的設備處理後,能達到良好的脫氫效果,而真空脫氮則比較困難。導致脫氮困難的原因:一是鋼中常含有強氮化物生成元素,使氮處於化合物狀態;另一原因是反應動力學的因素。

設備及特點

早期的真空脫氣方法分為四大類別,常用的有八種方法,其中有 :

(1)出鋼過程鋼水真空脫氣法。西德與瑞典提出的這種出鋼真空脫氣法,是將裝有真空密封蓋的大鋼包放在爐子的前面,並與真空系統相通。密封蓋上裝有輔助用的中間小鋼包。鋼水從爐內直接流入中間鋼包中,在通過中間小鋼包的注口流入大鋼包(即真空室)中進行真空除氣。

該方法的特點:

①縮短真空脫氣處理時間;

②不需要固定的真空室;

③可減少鋼水的熱損失;

④不必提高出鋼溫度;

⑤出鋼速度受限,出鋼速度比較小;

⑥鋼水經中間小包進入大鋼包;

(2)鋼包脫氣法。先將裝滿鋼水的鋼包置於真空室中,抽真空或通入攪拌氣體進行除氣。從出鋼到鋼包放入真空室到抽空除氣操作所需時間較長,如對真空室預熱不足,除氣的鋼水因伴有較大的溫度損失不能進行滿意的澆注。

(3)鋼流脫氣法。鋼流脫氣法,又稱倒包脫氣法。它是一種特別快的除氣方法。鋼水自出鋼鋼包注入置於真空室內的鋼包的過程中便開始真空除氣。

此法的特點是:

①鋼流進入真空室後變成極細的熔滴,大大增加了表面積,鋼水中溶解的氣體被大量除去。

②在這種操作中,因真空室及待盛裝鋼水用的鋼包,在鋼水注入之前,均已被抽成真空,所以可使用較小的抽氣設備。

③在這預先抽成真空的過程中,鋼包內襯的耐火磚中的水分也被大量除去,這些水分往往是鋼中氫氣來源之一。

④鋼水通過中間包熔穿密封用的鋁板而進入到真空室內的鋼包中,此即所謂的“倒包”。在注口處流速為10t/min。在這種速度下,可使除氣接近平衡。

⑤此法不需要攪拌或加熱。

⑥這種除氣方法,氫氣的含量小於3 標準cm /100g、防止鍛件發裂的要求是可以達到的。

⑦此法需要兩個大鋼包和一個中間小鋼包,耗費較大。

(4)鋼水在錠模中真空除氣。這種澆注單個鋼錠的方法也屬鋼流脫氣法。類似倒包脫氣法(如將鋼錠模代替大鋼包的作用),鋼錠在真空下澆注過程中除氣,可對重型鋼錠能有效除氣。

其特點是:

①經過真空除氣淨化的鋼錠直到凝固不再和氧氣及耐火材料接觸。

②鋼水可直接通過真空室的蓋子注入到錠模中,鋼包與真空室蓋子之間有鋁板真空密封。

(5)車鑄多錠真空脫氣法。鋼水是通過隧道式真空室澆注其中的車鑄平台上的錠模中,移動錠車實現多錠澆注。

這種鋼流脫氣法的特點:當鋼流進入真空後,鋼流出現噴射分散現象,其分散角度與中間包的注口形狀,處理前鋼水中的含氣量以及鋼水的壓力等因素有關。利用鋼流調節器可以得到控制其分散不致於噴到錠模外。

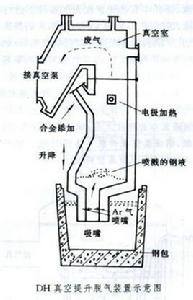

(6)提升除氣法。此法又稱分批除氣法或D-H 除氣法。它是將部分鋼水周期性的被提升到真空室中進行除氣,然後再返回到鋼包中。這樣一來,鋼水進入真空室得到一次脫氣,但它僅是一部分鋼水得到脫氣。在這種方法中,鋼水通常要升降25~30 次脫氣,以致使全部鋼水至少進入真空室3 次脫氣。每次提升的鋼水相當於全部鋼水的10%。

這種提升出氣法的特點是:

①抽入真空室內的部分鋼水表面積增大,而深度小,除氣效率高,還能徹底混合。

②溫度損失,可用電力、燃氣或燃油來對真空室預熱補償熱損失。

③脫氣效果決定於每滴鋼水在真空室中停留的時間,每t 鋼水除氣表面按8m2 計算,在真空室中停留的時間平均為24s。

④加入一定量的合金料可在鋼水中混合均勻,使鋼中夾雜物保持最低的限度。

(7)真空循環脫氣法。這種方法又稱RH 脫氣法。它是將鋼水通過懸掛在鋼水包上面的小型真空室的吸入管吸入真空室中,經1min 抽至133Pa,在此壓力下可向吸入管輸入氬氣驅動鋼水循環,氬氣的數量以(10~30)kg/t 鋼,可使鋼水達到全速循環。當氬氣達到鋼水溫度時,體積要膨脹上百倍。當鋼水中氣體逸出至上升管的上部體積會更大,這時鋼水的速度可達2m/s。循環速度是直接用放射性指示劑測定的。其鋼水處理速度可達(8~12)t/min。如對真空室的吸入管和返回管的直徑選擇合適,用同樣尺寸的除氣室,可對不同容量的鋼包進行脫氣處理,如鋼包(30~120)t 容量可用同樣的真空室進行脫氣處理。

這種方法的特點有:

①在30t 鋼包中鋼水有(10~50)℃的溫降。

②在100t 鋼包中鋼水有(20~30)℃的溫降。

③對100t 鋼包的鋼水需處理23min。

④由於鋼水的流動性較大,鋼水可比正常溫度約低20℃時澆注。

⑤除通入氬氣外,還可以按需要與鋼水中的氧和氮發生作用,可以通入其他反應氣體。

⑥由於鋼水的對流運動使鋼水混合和分布均勻。

此法也多在鋼水爐外精煉時套用。

(8)鋼水澆注後鋼錠的真空除氣法。鋼水澆注後鋼錠的真空除氣法是真空除氣技術中最簡單的一種方法,主要用於成組或單個澆注的20t 以上的碳鋼板坯的鋼錠。鋼錠模在澆注後,立即進行真空密封,以軟管連線到真空系統上進行抽空,需要的壓力為(266~2660)Pa,實際實現並不困難。對鋼錠模的上部和下部均要進行有效的真空密封,處理時間為(1.5~22)min,鋼水在需要的壓力下沸騰除氣。夾雜物的數量及大小均能降低,中心偏析幾乎消失。

發展及評價

為了使平爐、轉爐、電爐中熔煉出來的鋼液免受大氣污染, 防止氫、氮、氧等氣體存在鋼中產生鋼材缺陷, 把鋼液置於真空中進行脫氣, 早在十九世紀末就已出現。但當時工業水平較低,抽氣設備能力有限,所以直到二次世界大戰後才逐漸走向工業化, 從而解決了煉鋼操作中不易解決的脫氫問題。這種真空脫氣方法實際上就是爐外脫氣精煉方法的一種原始技術。近年來, 為了使鋼液組織均勻化和提高精煉效果,確保澆注溫度,又採用了攪拌和加熱技術。因此,現代的真空脫氣方法已經不僅僅是單純的脫氣, 而是把它做為製取夾雜和不純物元素極少的純淨鋼的一種手段而活躍在鋼材製備的過程中 。

但應指出, 鋼液真空處理除冶金方面的優越性外, 它的成本對評價真空工藝也很重要。除了設備操作淨成本外, 還應考慮煉鋼過程中因某些附加工序而引起的消費。諸如為解決鋼水溫降而提高出鋼溫度所增加的費用;為攪拌鋼液所增加的費用等。此外, 真空處理所造成的時間損失還可能降低其生產率。所以,只有在著重考慮這些附加費用後,才能結合煉鋼工藝的要求來判斷和選擇最合理的真空處理工藝 。