選礦自動化

20世紀50年代前就已實現了選礦機械化。60年代初,開始套用選礦過程工藝參量自動檢測儀表,如金屬探測器、濃度計、pH計等。70年代初,檢測金屬含量的線上X射線螢光分析儀和計算機配合,實現了對浮選過程的實時控制。與此同時,以利用計算機研究選礦過程特性和確立數學模型為基礎的最優控制隨之用於生產。70年代末,各種新技術,如超音波、雷射、紅外、微波和放射性同位素等,在自動檢測技術中得到了廣泛的套用。採用線上礦漿粒度分析儀直接對磨碎產品粒度進行分析和控制,提高了磨碎產品的分級效率。選礦自動化系統按其功能分為自動操縱系統、自動監視保護系統、自動檢測系統、自動調節系統和調度管理系統。

自動操縱系統 按預先設計的程式自動操縱某些生產設備進行周期性操作,在破碎過程中對某些設備(如各段破碎機、皮帶運輸機、振動篩、油泵等)按流程要求進行順序的啟動或停機(見順序控制系統)。

自動監視保護系統 利用各種信號連鎖裝置和工業電視對破碎機、磨碎機、皮帶運輸機等的運轉狀態進行監測,對生產過程中各儲礦倉排礦口和皮帶轉載漏斗等關鍵部位及料流進行監視。藉助流程模擬盤、工業電視或螢幕顯示器監視整個系統的運行狀況。當某一工藝參數超出允許範圍時,監視保護系統便自動地發出聲光信號,進行報警或預報警,同時自動打開安全機構並停車。

自動檢測系統 對重要工藝參量(如礦物粒度、礦漿濃度、礦倉料位、泵池和浮選機的液位、礦漿酸鹼度、金屬含量、礦量、水量、藥劑量、電耗量等)進行連續測量、分析、指示或記錄,同時將上述參量變換成電信號,以便計算機進行處理和儲存,實現選礦過程和調度管理的自動化。

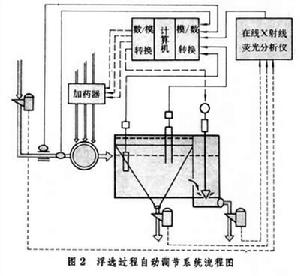

自動調節系統 在選礦過程中,各種工藝條件(如原礦硬度和粒度、磨碎機和分級機補加水的水壓等)變化很大,為了使某一工藝參量在受到外界干擾影響時能恢復和保持在規定的數值範圍內,需要採用各種專用自動檢測儀表,控制設備或計算機與被控對象一起組成自動調節系統,對某些關鍵工藝參量進行自動調節。選礦廠的主要生產過程都在不同程度上實現了自動調節,其中以磨砂分級和浮選過程的自動調節最為重要,因為這兩個過程決定選礦產品的產量、質量、金屬回收率和電能消耗。

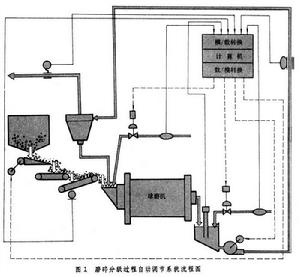

圖1表示一個典型的磨碎分級過程。計算機自動控制系統的控制目標是:保證水力旋流器溢流礦漿粒度合格,使有用礦物與脈石達到單體分離,滿足選別過程要求;保證磨碎分級過程穩定,使球磨機處理能力最大。線上自動檢測儀表連續檢測主要工藝參量並將其變換成電信號,送給計算機。計算機則根據事先建立的數學模型計算出原礦給礦量以及球磨機和礦漿池給水量的最優值;向給礦機的調速電動機、調節閥的電動機執行機構和礦漿泵的變速裝置發出執行信號,自動調節球磨機的給礦量、球磨機和砂漿池的給水量、給入水力旋流器的砂漿量,以保證磨砂分級過程的階段產品合格。

選礦自動化

選礦自動化 選礦自動化

選礦自動化調度管理系統 現代化的選礦廠都普遍採用以計算機為中心的管理自動化系統。根據自動檢測儀表提供的數據,由計算機計算出原礦處理量、金屬回收率、精礦的品位和數量、電能和藥劑的消耗量,並隨時在計算機終端上顯示出來,最後打字機列印出班、日、月生產報表,供調度管理使用。

展望 選礦自動化的發展趨勢是:在自動檢測方面主要研究直接測量礦石的類型、輕金屬含量、礦漿泡沫層厚度、礦物離解度和礦漿粘度等問題。在選礦過程控制方面主要研製多變數控制器,解決在磨碎分級過程控制中多變數相互影響的問題;用卡爾曼濾波器辨識礦石硬度擾動並對其進行補償,實現最優控制。在浮選過程控制中,利用計算機線上連續估計模型係數,按最小方差目標不斷修改係數,實現自校正控制。用多台微型計算機組成集中分散控制系統,對選礦各生產過程實行集中管理下的分散控制,則是現代的又一明顯趨向。