過程控制信息系統

正文

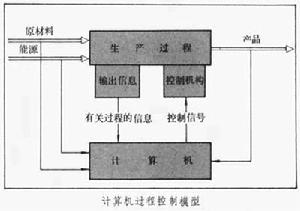

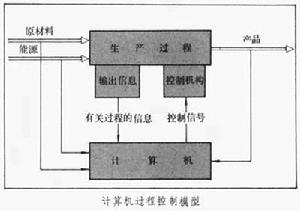

用於控制生產過程的信息處理系統(見過程控制系統)。因為生產過程是實時的和連續的,這種系統又稱為實時控制信息系統。過程控制信息系統將各種儀表收集的大量現場數據加以適當處理和轉換,送入計算機,然後根據合適的數學模型對這些信息進行綜合、分析、判斷,給出控制信息,再由生產設備中的自動調節裝置對生產過程進行調節(見圖)。在此過程中操作人員還能通過人機互動系統觀察到工作狀態參數的實時顯示和對過程控制加以干預。先進的過程控制信息系統把生產過程控制和企業管理自動化結合起來,整個系統用計算機網路實現。一個地域集中的工場或生產現場的網路可以作為更大的企業信息網絡中的一個局部網。這種系統能使整個企業的生產更加協調一致,取得更好的經濟效益。現在已有集散式過程控制系統的成套產品供應。

用於控制生產過程的信息處理系統(見過程控制系統)。因為生產過程是實時的和連續的,這種系統又稱為實時控制信息系統。過程控制信息系統將各種儀表收集的大量現場數據加以適當處理和轉換,送入計算機,然後根據合適的數學模型對這些信息進行綜合、分析、判斷,給出控制信息,再由生產設備中的自動調節裝置對生產過程進行調節(見圖)。在此過程中操作人員還能通過人機互動系統觀察到工作狀態參數的實時顯示和對過程控制加以干預。先進的過程控制信息系統把生產過程控制和企業管理自動化結合起來,整個系統用計算機網路實現。一個地域集中的工場或生產現場的網路可以作為更大的企業信息網絡中的一個局部網。這種系統能使整個企業的生產更加協調一致,取得更好的經濟效益。現在已有集散式過程控制系統的成套產品供應。 數學模型 數學模型和它的計算方法是生產過程自動控制信息系統的關鍵技術。每種生產過程都有自身的規律和特點,要用計算機控制就必須把生產過程和控制操作用數學方式表達出來,即建立計算機系統可以實現的並與生產過程相適應的數學模型。數學模型應能正確反映生產過程的主要參數之間的關係,同時又不宜過於複雜。數學模型的形式可以是各種類型的方程式、統計圖表等。數學模型按生產過程的平穩程度可分為穩態(或稱靜態)模型和動態模型;按照模型中變數和參數之間關係的確定程度可分為確定模型和隨機模型;按照建立模型時的主要依據可分為理論模型(或稱分析模型)、經驗模型和綜合模型。數學模型的好壞直接影響控制系統的成敗和質量。

過程控制軟體 過程控制軟體分為系統軟體和套用軟體兩部分。控制軟體的特點是:①高度的可靠性。軟體的故障、失靈、錯誤都會導致生產過程的失去控制,造成減產、報廢、工傷、公害事故。②便於修改。當工藝流程變化,控制對象、控制目的有所改變時,能在安全、無故障、不停頓的實時控制的前提下修改控制軟體。修改的內容可以是改變過程控制參數,或改動系統結構(增加或減少控制參數,增加、刪除或修正用於調節目的的控制計算,建立或撤銷某些控制迴路,提高或降低採樣頻率等)。③能實現高速回響,根據生產過程的不同有不同的回響速度。④有自動糾錯能力和對系統的自保護能力。例如,對資料庫檔案的糾錯維護,輸入輸出裝置發生故障時自動切換,電路發生故障時自動跳閘、切換、啟動備用電機,雙機系統某一機組發生故障時的自動轉機等。

控制軟體可以用機器語言或彙編語言書寫,這種方式比較靈活,但程式過份依賴硬體,不便於交流和修改。現代已有適用於書寫控制軟體的高級程式設計語言。

過程控制軟體的組成因級別不同內容也不相同。直接數字控制(DDC)一級軟體至少有6個組成部分。①檢測程式:它控制採樣內容和頻率,檢驗參數的合理性,濾掉干擾信號,計量單位轉換,在工藝參數超過安全範圍時報警,控制顯示內容等。②檢測量處理程式:加工處理檢測到的數據,得到控制量。③發出控制信號的程式:將控制信號傳到執行機構,實現執行控制。當控制裝置或採樣儀器發生故障時要由人手動控制,因此在程式中要作適當處理,保證自動控制與手動控制相互轉換時互不干擾、互不影響。④制表程式:印製各種生產報表,供分析控制或管理之用。⑤事故處理程式:幫助用戶查清事故原因,及時處理事故,防止造成進一步的損失。⑥生產過程啟停程式:按生產過程的要求以一定順序控制啟動或關停生產過程的各個部分,保證生產安全進行。最優控制級的軟體核心部分是最優控制參數的選擇計算程式。它的基礎是用各種最優控制理論建立的數學模型。