連鑄機簡介

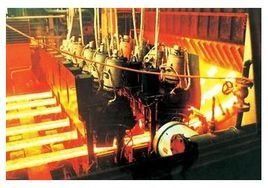

連鑄機生產流程。將高溫鋼水連續不斷地澆注到一個或一組水冷銅製結晶器內,鋼水沿結晶器周邊逐漸凝固成坯殼,待鋼液面上升到一定高度,坯殼凝固到一定厚度後拉矯機將坯拉出,並經二次冷卻區噴水冷卻使鑄坯完全凝固,由切割裝置根據軋鋼要求切成定尺。這種使高溫鋼水直接澆注成鋼坯的工藝過程稱為連鑄。它的出現,從根本上改變了一個世紀以來占統治地位的鋼錠一出軋工藝。由於其簡化了生產工序,提高了生產效率及金屬收得率,節約能源消耗使生產成本大為降低,鋼坯質量好等優點得到了迅速的發展。現在的煉鋼企業,不論是長流程煉鋼還是短流程煉鋼,連鑄機的配備幾乎成為必然。

分類

連鑄機可以按多種形式來分類。若按結構外形可把連鑄機分為立式連鑄機,立彎式連鑄機,帶直線段弧形連鑄機,弧形連鑄機,多半徑橢圓形連鑄機和水平連鑄機。隨著連鑄技術的發展,又開展了輪式連鑄機,特別是薄板坯連鑄機的研究。

如果按照連鑄機所澆鑄的斷面的大小和外形來區分,連鑄機又可分為板坯連鑄機、小方坯連鑄機,大方坯連鑄機、圓坯連鑄機、異形斷面連鑄機和薄板坯連鑄機。在方坯連鑄機中也包括矩形坯連鑄機,通常把澆鑄斷面或當量斷面積大於200×200mm的鑄坯叫大方坯,斷面或當量斷面積小於160×160mm的鑄坯叫小方坯,寬厚比大於3矩形坯稱為板坯。

若按連鑄機在共用一個鋼水包下所能澆鑄的鑄坯流數來區分,則可分為單流、雙流或多流連鑄機。

連鑄機的組成

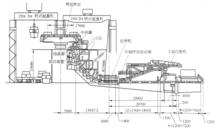

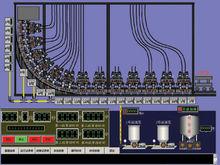

一般連鑄機由鋼水運載裝置(鋼水包、迴轉台)、中間包及其更換裝置、結晶器及其振動裝置、二冷區夾持輥及冷卻水系統、拉引矯直機、切斷設備、引錠裝置等組成(下圖)。中間包起緩衝與淨化鋼液的作用,容量一般為鋼水包容量的20%~40%,鑄機流數越多,其容量愈大。結晶器是連鑄機的“心臟”,要求有良好的導熱性、結構剛性、耐磨性及便於製造和維護等特點,一般由鍛造紫銅或鑄造黃銅製成,其外壁通水強制均勻冷卻。結晶器振動裝置的作用是使結晶器做周期性振動,以防止初生坯殼與結晶器壁產生黏結而被拉破,振動曲線一般按正弦規律變化,以減少衝擊,其振幅和頻率應與拉速緊密配合,以保證鑄坯的質量和產量。二冷裝置安裝在緊接結晶器的出口處,其作用是藉助噴水或霧化冷卻以加速鑄坯凝固並控制鑄坯的溫度。夾輥和導輥支撐著帶液芯的高溫鑄坯,以防止鼓肚變形或造成內裂,同時在此區段落可進行液芯壓下技術以提高鑄坯質量和產量,要求二冷裝置水壓、水量可調,以適應不同鋼種和不同拉速的需要。拉矯機的作用是提供拉坯動力及對彎曲的鑄坯進行矯直,並推動切割裝置運動,拉坯速度對連鑄產量、質量皆有很大的影響,引錠裝置的作用是在連鑄開始前,用引錠頭堵住結晶器下口,待鋼水凝固後將鑄坯引拉出鑄機,再脫開引錠頭,將引錠桿收入存放裝置。鑄坯切割設備則將連續運動中的鑄坯切割成定尺,常用的切割設備有火焰切割器或液壓剪與擺動剪。

連鑄機的組成

連鑄機的組成從結晶器液面到最後一對拉矯輥之間的實際長度即為連鑄機的長度,它應為鑄機冶金長度的1.1—1.2倍。

主要機型介紹

立式連鑄機

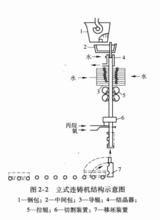

立式連鑄機結構示意圖

立式連鑄機結構示意圖立式連鑄機是20世紀50~60年代之前的主要機型,其結構示意圖如下圖所示。這種連鑄機的鋼水澆灌系統、結晶器、切割裝置以及鋼坯出口位置都布置在連鑄機的垂直軸線上,整個設備在車間內占用了很大的高度空間。立式連鑄機生產時,鑄坯在結晶器和二冷段內凝固,由於是垂直布置,液態金屬內的非金屬夾雜物易於上浮、鑄坯四周散熱也比較均勻,並且鑄坯在拉制過程中不受其他的彎矯力作用,所得的鑄坯質量好,不易發生裂紋,因此比較適合生產合金鋼以及其他對裂紋敏感的鋼種。但這種連鑄機的高度過大、基建和設備的投資大、維護也比較困難,並且由於是高水頭澆鑄,鑄坯下段在鋼水靜水壓力作用下易發生鼓肚變形,因此只適合生產小斷面的鑄坯。

立彎式連鑄機

立彎式連鑄機是在立式連鑄機基礎上發展起來的一種過渡類機型。它的上部和立式連鑄機一樣,不同之處在於:立彎式連鑄機利用頂彎裝置,在鑄坯完全凝固後將其頂彎90°,使鑄坯在水平方向出鋼並切割。立彎式連鑄機部分降低了整機的高度,但是由於是在鑄坯完全凝固後再將其頂彎,因此生產時容易發生裂紋等缺陷,主要用於小截面坯料的生產。

弧形連鑄機

弧形連鑄機是世界範圍內套用最廣泛能一種機型。它的結晶器、二次冷卻段、拉坯矯直機等都布置在相同半徑的1/4圓周上,鑄坯在1/4圓周內完全凝固,在水平切線必經一點矯直後沿水平方向拉出,隨後進行定尺切割。

1、全弧形連鑄機

全弧形連鑄機又稱為單點矯直弧形連錨機。全弧形連鑄機的結晶器二冷裝置以及拉矯設備都布置在一個圓的1/4弧度上。鑄坯在結晶器內形成弧形,拉出後沿著弧形軌道運動,接受噴水冷卻,直至完全凝固。全凝固後的鑄坯到水平切點處進行矯直,然後拉出連鑄機切割成定尺,從水平方向輸出。連鑄機高度基本等於圓弧半徑。通常

把連鑄機的外弧半徑稱作弧形連鑄機的圓弧半徑。

全弧形連鑄機的主要特點概括如下:

主要優點:

(1)由於它布置在1/4圓弧範圍內,因此它的高度比立式、立彎式低,設備質量較輕,投資費用較低,設備安裝和維護方便,因而套用廣泛;

(2)由於設備高度低,鑄坯在凝固過程中承受的鋼水靜壓力相對較小,可減少因鼓肚變形而產生的內裂和偏析,有利於提高拉速和改善鑄坯質量。

主要缺點:

(1)鋼水在凝固過程中,非金屬夾雜物有向內弧聚集的傾向,易造成鑄坯靠內弧側約1/4處的夾雜物富集的缺陷;

(2)為防止產生內裂,要求鑄坯在矯直前完全凝固,限制了拉速的提高,影響生產能力。

2、多點矯直弧形連鑄機

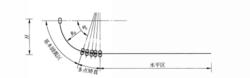

多點矯直弧形連鑄機示意圖如下圖所示。隨著連鑄機拉速的提高,鑄坯到矯直點時不能完全凝固,帶液芯的鑄坯在進行單點矯直時,由於固液界面變形量大,鑄坯中心區易產生裂紋缺陷。因此,採用多點矯直技術將總的應變分散到每一矯直點的應變中去,使鑄坯固液界面變形率降低。這樣,鑄坯可以帶液芯矯直,而不產生內部裂紋,有利於提高拉速。

多點矯直弧形連鑄機示意圖

多點矯直弧形連鑄機示意圖3、直結晶器弧形連鑄機

直結晶器弧形連鑄機(直弧形連鑄機)採用直結晶器,結晶器往下配有2.5~3.5m的直線段,帶有液芯的鑄坯經過直線段後,被逐漸彎曲成弧形,以後的過程與多點矯直弧形連鑄機完全一樣。

主要優點:

(1)保留有立式連鑄機的優點,鋼水在直結晶器及其下部的直線段凝固過程中,有利於鋼液中大型夾雜物的上浮和均勻分布。避免了鑄坯內弧側1/4處夾雜物富集的缺陷,對生產高潔淨鋼效果明顯;

(2)由於鑄坯採用帶液芯漸近彎曲成弧形,因而仍具有弧形連鑄機設備高度較低、建設費用較低的優點。

主要缺點:直弧形連鑄機多一個彎曲過程,對於裂紋敏感鋼種增加了在外弧側產生裂紋的可能性。

應該說,直結晶器弧形連鑄機是集立式和弧形連鑄機優點於一體的新型連鑄機,目前越來越多鋼廠的板坯連鑄機採用這種機型,因為它能更好地滿足鑄坯質量要求,提高生產效益。

特種連鑄機

數字連鑄機

數字連鑄機技術

數字連鑄機技術突破傳統概念,以先進的數字科技取代傳統的控制思想,不僅表現出精湛的工藝實現能力,同時因其結構的本質變革,使得其實現傳統系統無法達到的效果時,無需進行複雜的系統設計、參數設定和反覆調校,更不會因為長時間運行出現性能變化等,因而,數字鑄機實現從數字液面控制、數字線上調寬(板坯)、數字非正弦振動、數字二冷水控制、數字線上輕壓下等,連鑄機全部數位化的過程中,設計簡單、工藝水平高、造價低廉、投資風險小的優勢您將體會由衷。

液壓控制連鑄機

液壓振動控制系統通過連續600萬次振動測試,測試數據結果完全符合實際生產需求,且設備完好無損。由於億美博數字液壓油缸採用國際先進的密封結構設計,因而不僅不會產生任何泄漏,密封的壽命也大大提高,使得系統運行成本遠低於機械式振動系統。結晶器壁對運動坯殼的摩擦力被認為是撕裂坯殼進而限制澆鑄速度的基本因素。在初生坯殼與結晶器壁之間存在一液體渣膜,此處的摩擦為粘滯摩擦,即摩擦力大小正比於相對運動速度,渣膜粘度,反比於渣膜厚度。這樣在結晶器振動正滑脫期間這一摩擦力及其引起的對坯殼的拉應力就較大,可能將初生坯殼拉裂,為此開發了非正弦振動技術來減小這一摩擦力。理論研究及模擬實驗表明,適當選擇非正弦振動參數(偏斜率)可減小摩擦力50%~60%。億美博科技將普通連鑄機通過簡單改造,實現400次液壓振動,偏斜率達到50%,且線上可以調整。是實現高品質、高產量的連鑄機改造新技術。

數字系統連鑄機

動態軟壓下工藝,連鑄機可對最終凝固階段進行控制,避免板坯中心疏鬆並使偏析降低到最小程度。動態軟壓下能生產內在質量最佳的板坯。隨著薄板坯直接軋制帶鋼的原理在全球不斷成功實踐,生產高質量產品的鋼鐵企業已經開始普遍採用軟壓下控制技術。

數字式板坯結晶器線上調寬控制系統。避免結晶器頻繁更換,提高連鑄機作業率,實現多規格、小批量的用戶需求。

連鑄機

連鑄機數字式連鑄機結晶器二冷水控制系統。採用數字式調節閥門,通過PLC直接控制,避免了電動伺服閥和氣動薄膜閥容易出現的震盪和相應滯後,精確實現二冷水動態控制。 水冷系統

對於連鑄機水冷而言,主要由旋轉接頭,水管、水泵、足夠的水源組成。連鑄機水冷系統主要是對連鑄機鋼坯托輥進行冷卻的作用。