結構

國家法規和標準對汽車總長、總高、總寬、軸荷、轉向直徑等的限定往往會影響到縱梁的外形。

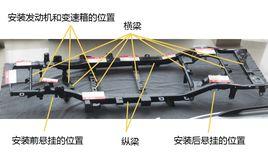

貨車車架後部,在汽車總寬的限定下,扣除車輪和懸架的寬度,即為車架的最大寬度。在其前部外側,必須留出轉向輪的運動空間,其內側則須為發動機提供裝置空間。據此,即可確定車架寬度。當前後寬度無法統一時,即須將其分別確定。縱梁在水平方向可能是直的,也可能是彎的。在轎車上,還需考慮車身懸置的方便,常須將車架中部加寬。這樣,總量水平彎度還要大些,彎曲情況也更為複雜一些。

在汽車總高的限定下,縱樑上表面受駕駛室底板、車廂底板、轎車車身底板的限制,其前部還受散熱器及車頭布置的限制。縱梁下表面在前後軸處必須便於懸架系統的布置,並為其留出足夠的運動空間。在轎車的中部,則須留出足夠的離地間隙。這樣縱梁常為變截面。有時其前段還須向下彎曲。在轎車的前後懸架處,還須向上拱起。

雙向彎曲的縱梁,材料利用率低,製造難度大,且不利於受力。但出於整車布置的需要,常為轎車所採用。在貨車上,應注意縱梁形狀的簡化,以利於系列化和生產。等截面直縱梁在這方面具有突出的優勢,其缺點是自重太大,並常受整車布置的限制,主要為重型貨車所選用。輕型和中型貨車,其車架縱梁一般前部為變截面,中後部為等截面。

車架縱梁截面主要有槽形、箱形、工字形、Z形等幾種。

槽形截面抗彎強度好,零件安裝緊固方便。採用衝壓工藝,可方便地製成變截面梁,有時還可做成雙向彎曲的梁,適於大量生產。廣泛套用於貨車和客車。箱形截面扭轉剛度及強度都較大,多用於轎車。在客車和輕型越野車上也常套用。工字形截面可用不同強度、不同厚度的板料組焊而成,以取得極大的彎曲強度,並可減輕重量。常用於超重型貨車。Z形截面適用於當發動機尺寸較大時,便於整車前部布置,無須加大車架前部寬度。為少數載貨車採用。

選用冷彎型材作坯料,工廠即可不用大型衝壓設備和模具。

一台車架總成有左右兩根車架縱梁,左右梁結構對稱。因功能和受力情況要求不同,不同車型的車架縱梁結構形式也不一樣。

重型貨車車架縱梁普遍採用雙梁結構,縱梁與加強梁料厚匹配目前國內主要有:“7+5”、 “7+7”、 “8+5"、 “8 +6”、“8 +7”、“8+8”等幾種。與中型車車架縱梁相比,其主要變化是“加強、加長、加寬”等,產品特徵如下:

材料:高強度鋼板,抗拉強度尺。在510~ 780MPa之間,甚至更高。

結構:雙大梁結構,即縱梁+加強梁。

料厚:縱梁:7.0mm,8.0mm;加強梁:5.0mm,6.0mm,7.0mm,8.0mm。

縱梁斷面尺寸:250mm,280mm,300mm,甚至更大。

長度:5600~11500mm。

作用

貨車的駕駛室翻轉支架、發動機懸置支架、鋼板彈簧支架、轉向機支架、儲氣筒支架等直接鉚接或用螺栓連線在車架縱梁之上,與這些支架連線的零件及總成的各種作用力都直接傳遞至車架縱梁。車架縱梁承受垂直彎曲應力、水平彎曲應力、扭轉應力作用,這就要求縱梁具有足夠的強度,一般從材料和形狀上提高其強度,貨車車架縱梁一般選用高強度或超高強度的熱軋鋼板。隨著汽車載重量的增加,縱梁腹面截面寬度尺寸、翼面寬度尺寸及材料厚度也相應加大,加大腹面截面寬度則垂直彎曲強度變大,加大翼面寬度尺寸則水平彎曲強度變大(但過大將引起失穩)。通常腹翼面寬度比為3:1左右。

材料與工藝

縱梁的材料通常是低合金鋼,有的直接用槽鋼衝壓成型。一般加工工序分兩類,即先加工孔後成型或先成型後加工孔。

對於剪下型落料,可採用縱剪機和剪板機來完成;若是落料型,則用大型壓力機來完成。

成型有單面折彎型和雙面折彎型。單面折彎型用大型折彎機來完成;雙面折彎型用大型壓力機來完成。

孔加工有多種方法可選,平板上的孔加工通常用3種方法:

a、鑽孔型:全部孔由數台搖臂鑽床來完成,或由大型數控鑽床來完成(可以幾塊板疊放一起鑽);

b、沖孔+鑽孔型:主樑上的全部孔和加強梁的腹板孔由數控沖孔壓力機來完成,成形後以主梁的翼板孔為準鑽出加強梁的翼板孔(主梁和加強樑上孔的重合位置精度較高);

c、沖孔型:全部孔由數控沖孔壓力機來完成。

U形樑上的孔加工通常也用3種方法:

a、鑽孔型:全部孔由三面數控鑽孔生產線或工件迴轉式單面數控鑽孔生產線來完成;

b、沖孔+鑽孔型:腹板孔由沖孔數控生產線來完成,翼板孔由雙面鑽孔數控生產線來完成(翼板孔較少);

c、沖孔型:全部孔由幾台沖孔壓力機組成的數控生產線來完成。

彎曲工藝通常由大型壓力機來完成,或者是由專用數控彎曲機來完成。