起源

金屬超塑性最早被發現於1920年,Rosenhain等人發現Zn-4Cu-7Al合金在低速彎曲時可以彎曲近180°而不出現裂紋,與普通晶體材料大不相同。1964 年,W. A. Backofen、I.R. Turner和D.H. Avery發表了具有劃時代意義的文章《Zn–Al合金超塑性》,在文中最後一段提到“沒有什麼比能夠將聚合物和玻璃成形技術套用到金屬中進行成形而更使人驚嘆的事情了”,從此揭開了金屬超塑成形的序幕。1968年英國里蘭德汽車公司採用超塑成形工藝方法生產了工業用Zn-22%Al共析合金的汽車上蓋和車門內板,開創了超塑成形技術的實用先例。

發展現狀

美國有很多公司具有生產超塑成形、超塑成形/擴散連線構件的能力。超塑成形、超塑成形/擴散連線零部件廣泛套用於多種先進型號的飛機和發動機上,例如,F-15中有超塑成形/擴散連線結構件70餘件;F-18中有鈦合金超塑成形/擴散連線結構件20多件;在F-22中也大量採用了超塑成形/擴散連線組合結構,如後機身鈦合金超塑成形/擴散連線的隔熱板等。與此同時,歐洲的超塑成形技術的套用及發展速度及規模也很迅速。英國很多公司都具有很強的鈦合金超塑成形/擴散連線結構件的生產能力。羅羅公司採用超塑成形/擴散連線技術研製出了鈦合金寬弦無凸肩空心風扇葉片,處於世界領先地位。俄羅斯擁有世界上最大超塑性研究機構烏法超塑性研究所,法國的超塑成形公司均已具備批量生產能力。德國MBB公司採用超塑成形工藝生產了衛星上的推進劑箱體。

中國從70年代,開始進行超塑成形/擴散連線的基礎性研究,先後開展典型結構件研製、模具選材實驗、性能測試、質量控制和檢測等研究工作。其中在國內開展超塑成形工藝研究和套用的單位主要包括北京航空製造工程研究所、哈工大、西工大、南航等。經過近四十年的努力,超塑成形,擴散連線的運用達到了一定的規模。在軍民兩用方面,使用超塑成形/擴散連線構件越來越多,構件的尺寸也越來越大,構件的結構也從單層、兩層到複雜的三層、四層、五層結構等。尤其在航空航天領域得到廣泛套用,獲得良好的技術經濟效益。

材料超塑性研究

從20世紀60年代起,各國學者在超塑性材料學、力學機理、成型學等方面進行了大量的研究並初步形成了比較完整的理論體系。超塑性既是一門科學,又是一種工藝技術。利用它可以在小噸位設備上實現形狀複雜、其他塑性加工工藝難以或不能進行的零件的精密成型。

從20世紀70年代起人們注意開發工業合金的超塑性。基於材料超塑性的組織條件,在超塑性變形或成型前要對材料進行細化晶粒的預處理,包括熱處理和形變熱處理,有些處理工藝相當繁雜,消耗了能源、人力和材料。在研究中發現,許多工業合金在供貨態件下,雖然不能完全滿足均勻等軸細晶的組織條件,但是也具有良好的超塑性,Ti-6A1-4V就是其中的一個典型。這樣不用或少用細化處理工藝,可以大大提高超塑性技術的經濟性。然而,供貨態工業合金往往不能完全滿足超塑性材料的組織條件,或是晶粒較粗大,或是不等軸,或是分布不均勻,因此其在超塑性變形中會產生一系列的問題,例如變形不均勻、各向異性等。這樣,研究非理想超塑性材料的超塑性變形特徵,掌握缺陷形成的機理並通過控制變形參數抑制缺陷的產生,用低成本的材料超塑性成型出高質量的零件等一系列課題,形成了一個重要的研究方向。

超塑成型方法分類

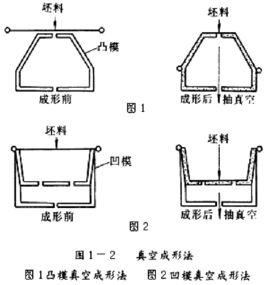

超塑成形工藝按成形介質可分為氣壓成形、液壓成形、無模成形、無模拉拔;按原始坯料形式可以分為體積成形、板材成形、管材成形、杯突成形等等。其中,在航空航天領域中,套用最為廣泛的超塑成形方法是板材氣壓成形,也稱吹塑成形。吹塑成形是一種用低能、低壓獲得大變形量的板料成形技術。通過設計製造專用模具,在模具與板料中間形成一個封閉的壓力空間,板料被加熱到超塑性溫度後,在氣體作用下,坯料產生超塑性變形,逐漸向模具型面靠近,直至同模具完全貼合形成預定形狀。具備超塑性的材料包括鈦合金、鋁合金、鎂合金、高溫合金、鋅鋁合金、鋁鋰合金等。

超塑成型技術套用

超塑成形技術最廣泛的套用是與擴散連線技術組合而成的超塑成形/擴散連線組合工藝技術,利用金屬材料在一個溫度區間內兼具超塑性與擴散連線性的特點,一次成形出帶有空間夾層結構的整體構件。按照成形構件初始毛坯數量不同可以分為單層、兩層、三層及四層結構形式。採用超塑成形/擴散連線工藝成形的空心夾層結構零件具有成形性好、設計自由度大、成形精度高、沒有回彈、無殘餘應力、剛性大、周期短、減少零件數量等優點。由於採用這種結構減少了零件和連線件的數量,消除了大量的連線孔,也避免了連線孔在連線過程中可能出現的裂紋,大大提高了結構的耐久性和損傷容限。另外,該結構可以實現最佳的剛度重量比。用超塑成形/擴散連線結構代替常規的金屬結構件,一般可減輕結構重量10%~50%,製造成本可降低25%~40%,所帶來的經濟效益相當可觀,廣泛套用於航空航天領域。鈦合金在相同的溫度視窗內,兼具優良的超塑性及擴散連線性,是套用最為廣泛的超塑成形/擴散連線工藝材料,軍民用飛機機身整體框、梁、壁板、口蓋、艙門、機翼、後機身隔熱板等部件均採用超塑成形/擴散連線多層空心結構形式,減重效益突出。除此以外,在大涵道比渦扇發動機中採用超塑成形/擴散連線技術成形寬弦空心風扇葉片,代表了超塑成形/擴散連線技術發展套用的最高水平。