簡介

正多邊形盒零件凸緣變形區圓角部分的拉深變形是發生皺曲和破裂之源並向直邊部分轉移材料,使直邊部分鬆弛乃至皺曲。因此,對於皺曲通常選擇設定壓邊裝置(壓邊圈、拉深筋等)來解決。

對於破裂通常選擇增大側壁間圓角半徑或多次拉深來解決.正多邊形盒零件衝壓成形最好採用分區(分塊)變壓邊力拉深或 分區(分塊)恆壓邊力拉深。

凸緣

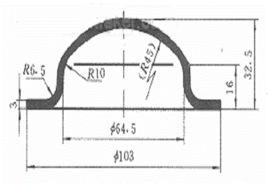

凸緣是指容器開孔處的一種聯接件,當需要緊湊連線並保證剛度時,可用短而厚的凸緣來代韓接管,如視鏡、手孔和攪拌軸的引出口等。凸緣的對外連線方式用螺栓或螺紋,帶螺紋的短管又稱“牙管”,並有內牙管和外牙管兩種。

為使開孔處得到補強並能埋入螺栓或車出螺紋,要求凸緣具有一定的軸向高度和徑向尺寸。凸緣與殼體之間用焊接,並有插入式和安放式兩種結構。

凸緣是在零件上面起到補強作用的附加部分。凸緣可以降低擠壓力,提高零件壽命。常用於管道的連結部分和聯軸器上。

相關研究

凸緣的計算公式與實例,在一個薄板件上所形成的凸緣可能是純彎曲作用的結果,或者是彎曲與收縮的合成(收縮凸緣),或者是彎曲與拉伸的合成 。

鋁合金作為飛機、太空飛行器以及汽車輕量化的理想材料,已成為當前航空航天工業、汽車工業開發研究的熱點,但其常溫下難以加工成形,制約了鋁合金的套用。

而在超塑性狀態下成形是解決鋁合金成形最為有效的方法之一。鋁合金力學性能與超塑性成形工藝的研究。

首先,採用恆應變速率單向拉伸法,研究了材料在不同溫度、不同應變速率下的塑性、超塑性性能,確定了材料最佳成形參數,並建立了隨溫度變化的本構模型;其後,進行了超塑脹形有限元模擬,改進了氣壓載入方式,分析了單元類型、摩擦對模擬結果的影響。

同時,首次模擬了超塑性差溫拉深,詳細研究了毛坯幾何形狀、壓邊間隙、溫度差、摩擦係數對板料差溫拉深性能的影響;最後,在模擬的基礎上設計了三套實驗模具及成形工藝,分別對AIRBUS支架件進行脹形、差溫拉深及恆溫拉深實驗 。