分選原理

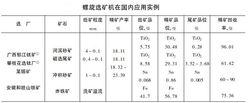

在螺旋面上礦漿流主要存在兩種運動,一種是切向環流,另一種是橫向環流。橫向環流是由切向環流的某些特性所決定的,由於上層的水流速度快,切向流速大,具有較大的離心力而被推向外緣;下層的水流速度小,離心力小,在重力作用下沿橫向斷面方向流向內緣,因此形成橫向環流。橫向環流對選別有很大影響,它能把浮在上層的輕礦物脈石推向外緣成為尾礦,同時又能把下層的重礦物推向內緣成為精礦,從而提高選別效果。 從新型螺旋選礦機試驗結果來看,該設備不僅適用於選別粗粒級,而且選別全粒級也獲得了滿意的技術經濟指標,在給礦品位和精礦品位相近的情況下,提高粗選回收率8%以上,並具有處理能力大、不需補加沖洗水、占地面積小、簡化流程,降低生產成本等優點,是比較理想的粗選設備。

設備構造

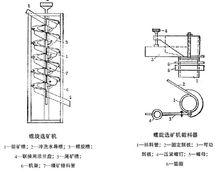

螺旋選礦機

螺旋選礦機螺旋選礦機的主體是一個3~5 圈的螺旋槽,用支架垂直安裝。槽的斷面呈拋物線或橢圓形的一部分。礦漿自上部給入後,在沿槽流動過程中,礦物顆粒按密度發生分層,底層重礦物運動速度低,在槽的橫向坡度影響下,趨向槽的內緣移動;輕礦物則隨礦漿主流運動,速度較快,在離心力影響下,趨向槽的外緣,於是輕、重礦物在螺旋槽的橫向展開分帶,靠內緣運動的重礦物通過排料管排出,由上部第1、2個排料管得到的精礦質量最高,以下依次降低。輕礦物由槽的末端排出。在槽的內練連續給入沖洗水,用以提高精礦的質量。

排科管安裝在截料器的下面。從第二圈開始配置,一般有4~6個。用螺母固定在螺旋的內緣,上面有兩個迎著礦流張開的刮板。刮板的張開角可調,用以調整接出的精礦質量和數量。

設備特點

分選斷面形狀為複合立方拋物線;每圈螺距是變化的,且螺距與直徑之比值大;設備結構合理,處理能力大,選別指標高;採用玻璃鋼材料,一次整體成型,重量輕,耐腐蝕;螺旋槽面複合有耐磨層,耐磨性能好,使用壽命長;螺旋面不需補加水,分帶清晰,操作方便,生產成本低。

影響螺旋選礦機的工作因素

影響螺旋選礦機工作的因素有設備結構參數和工藝操作參數兩個方面。

設備結構參數包括螺旋槽的直徑、橫截面形狀、螺距、螺旋槽的長度和圈數等。螺旋槽的直徑是設備的規格標誌,在條件許可時,處理較粗物料應採用大直徑螺旋槽。螺旋槽的橫截面是指通過軸線的鉛直面所切割的槽斷面。這種橫斷面可有多種形狀,常用的有近似圓形的1/4、拋物線形、橢圓的1/4及兩橢圓由一直線相連的複合橢圓形。

螺旋槽的斷面形狀與處理物料粒度有關。處理小於2毫米的原料,以長短軸之比為2:1,長軸呈水平,它的一半等於螺旋直徑的三分之一為好。

螺旋選礦機的操作參數主要指給礦體積、給礦濃度和沖洗水量。這些都是生產中的可調參數。給礦重量濃度在10~35%範圍內變化對分選指標影響不大,過高或過低的濃度均會使回收率下降。改變紿礦體積對分選指標的影響與改變給礦濃度大體相同。沖洗水是調整梢礦質量的重要參數。加入少量沖洗水可以有效地提高精礦質量而對回收率影響不大。單個螺旋槽的沖洗水量一般為0.05~0.2 升/秒。

螺旋選礦機的處理能力與螺旋槽直徑、給礦濃度和礦石性質有關。

螺旋選礦機的規格和性能

我國從1955年開始製造並套用螺旋選礦機,最初是用舊輪胎製成,以後又以陶瓷製做整體的螺旋,70年代以後陸續發展套用鑄鐵和玻璃鋼製造橢圓形斷面螺旋選礦機。

西方國家製造的螺旋選礦機基本上只有一種直徑610毫米規格,距徑比介於0.42~0.65,最大0.73,製造材質已由鑄鐵轉為用玻璃鋼。前蘇聯則製造了多種規格螺旋選礦機,直徑有600、650、750、1000、1200、1500毫米等,除套用鑄鐵、玻璃鋼而外,還採用鋁合金製造。國外製造的螺旋選礦機幾乎均在槽面上塗以聚氨酯耐磨層,有的並在聚氨酯中滲入石英粉或鋯英石粉,以增加摩擦係數。

套用

螺旋選礦機

螺旋選礦機螺旋選礦機結構簡單,無運動部件,容易製造,占地面積小,單位處理量高,操作維護也較為簡便,工藝指標良好,故問世以來各國均樂於採用,該機適於處理含泥少的礦砂,給料粒度以0.1~2毫米為佳。在處理含泥高的脈礦磨礦產品時應進行脫泥或分級。否則將降低精礦質量和回收率。粒度回收下限一般可到0.04毫米以下。