螺旋成形原理

如圖1所示,帶材軸線與螺旋焊管軸線在俯視投影面上相交成一成形角α。設頻寬為B,焊管外徑為D,則各參數之間存在的函式關係是:B=πDcosα。由式可知螺旋成形比較靈活,只要適當改變成形角α,同一寬度的帶材即可生產不同外徑的焊管。但在選定成形角範圍或帶材寬度與管徑的比值範圍時,必須綜合權衡管材生產的經濟性與管體強度。因為成形角大小對這兩者的影響是矛盾的,如成形角取大了雖可降低管體內靜壓力在焊縫上引起的垂直張應力,提高管體強度,但卻降低了管體軸向出口速度,降低生產率;加大了單位管長上的焊縫長度,提高成本。所以通常選用帶材寬度與管徑比在1.3~2.2,相應的成形角在65°36′~45°32′。生產的螺旋焊管長度實際上只受運輸條件的限制。

螺旋成形

螺旋成形成形工藝

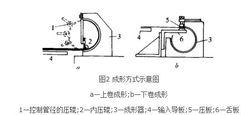

帶材成形有上捲成形和下捲成形兩種方式 (圖2)。上捲成形時帶材由成形器下切線送入,向上旋轉成筒。此法的產品規格廣,最大成形直徑已達3m,內焊操作方便,設備簡單,調整方便,更換規格時只需適當調整成形輥的徑向位置,無需調整輸出支架和輥道。下捲成形時帶材由成形器上切線送入,向下旋轉成筒。此法適用於生產小直徑管材,產品規格少,內焊困難,設備複雜,更換規格時調整量大。但在高頻焊接時採用此法便於壓力輥把熔化了的管坯邊緣壓焊連線。

螺旋成形

螺旋成形成形器

螺旋成形設備的核心部分,它的結構形式有3種:

(1)套筒式成形器,是一個空心套筒。遞送輥將帶材經入口導板或導向輥,以一定成形角沿切線送入套筒,作螺旋捲曲。這種形式結構簡單,製造容易,操作易掌握,改變產品規格時套筒調整方便。但送料時摩擦阻力大,會使帶材折曲並影響焊接質量;套筒內表面磨損嚴重,消耗量大,且易擦傷板面影響質量。多用於生產直徑小於530mm的管材。

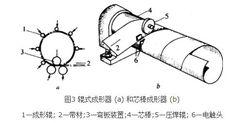

(2)輥式成形器(圖3a)是按輥式彎板機原理在其入口裝有三或四輥彎板裝置。帶材以一定成形角沿切線進入成形器,經過彎板裝置便連續捲曲成筒。沿管筒的軸線方向還配有若干組成形輥,各組成形輥均勻分布在管筒橫截面的圓周上,以確保其導向準確和同心。成形輥可進行徑向無級調位,所以一個成形器即可生產預定範圍內各種規格的產品。這種式樣的成形器成形質量好,但結構比較複雜,產品換規格時套筒調整量大。

(3)芯棒式成形器(圖3b)。帶材由遞送輥從一定成形角方向送入後,纏於芯棒上捲成螺旋管筒。成形時芯棒給帶材一定張力,並有壓緊輥給管筒一定壓力,以防止內表面滑動擦傷,保證成形質量。此法適用於生產優質薄壁小直徑螺旋焊管。

螺旋成形

螺旋成形