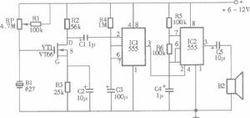

電路圖

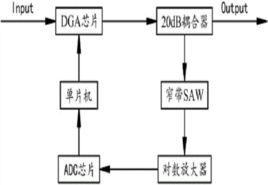

自動靈敏度控制

自動靈敏度控制自動靈敏度控制電路。

靈敏度時間控制指為避免近物雜波干擾,使接收機靈敏度在輻射脈衝瞬間下降,然後按一定規律增高的一種技術。

自動速度控制

自動速度控制,是指以速度(或轉速)作為被控制量的自動控制。連續冷連軋機的自動速度控制系統要求通過活套分離開卷運行過程和軋制運行過程以實現全連續軋制。由於停機時間的減少,生產效率大幅提升。

速度控制系統是五機架冷連軋計算機自動控制系統的一個功能組成部分,包括二級速度設定系統、一級給定值處理系統和零級執行機構三個部分。

二級系統根據來料參數,選擇軋制規範,通過數學模型進行設定計算,得到各架出口帶鋼線速度;考慮前後滑動後,得到各機架工作輥線速度的設定值。設定值是本卷鋼軋制過程中此工作輥運行速度的最高值。一級TDC 根據二級自動速度控制信號、一級速度控制信號控制軋機區主令速度ZLs的大小,乘以設定值得到實時速度設定值,並考慮厚調、張力控制環節的速度調節量後,進行參數轉化得到實時速度給定值,傳送給6RA70,完成軋機區速度控制。6RA70接收速度給定值控制電機轉速,並將電機實際參數反饋給一級TDC,再傳送到二級HMI進行 生產過程監控。

產品

傳統上,已開發出了的人工檢測儀器總是會受到各個地方人為因素的困擾。在一個人工檢查的環路中,檢測可能有相互矛盾的地方,在不同的操作員之間的檢測結果可能會有顯著的差異。這裡就存在一個挑戰。這個挑戰在於:人的肉眼很難檢測到小於110nm的缺陷;圖像數據又不能貯存;輸出產量/成本方面的考慮僅能採取隨機抽樣來檢測,這些都會使問題複雜化,也會耽擱給產品製造人員重要的信息反饋。

日本NikonInstech公司已經開發了一種自動的宏檢測系統-AMI-3000,解決了現有系統所面臨的幾個問題。其中之一是能見度不足的問題。通常,視覺宏檢測系統使用的是衍射光而不是反射光,這就使得它們經常出現色度和亮度不均勻之類的缺陷問題。但當圖形間距為0.1um或更小時,圖形不能給操作員提供足夠的衍射光。當引入薄膜塗層後,其它因素就會開始起作用。感光膠圖形的微小的變化以前並不影響實際的圖形,但它卻常常顯示成是一個缺陷。新平台所解決的另一個問題是它能指出管理流程圖中的某些限制,這種管理流程圖受圖形最小化和高集成度的影響。

一般來說,傳統的薄膜厚度和CD測量工具要求根據經驗規則上進行抽樣和單點檢測。然而,它們不能檢測程式檢測區域之外要檢測的缺陷。而且,傳統的自動顯微鏡缺陷檢測系統是根據單位成本和輸出產量所制定的抽樣檢測計畫來進行檢測的。所以,未被抽樣的晶片上的缺陷就發現不了了。

Nikon系統是根據以下三個概念開發出來的檢測系統:它應該是一種的宏檢測系統;它應該是一種的檢測系統,能對每一片晶片的整個表面進行檢測;它應該能根據相同參考標準進行量化檢測並給出檢測結果的檢測系統。檢測靈敏度是使用來實現的。在散射光檢測方式下,能提供暗場檢測,有95%的缺陷捕捉率。在衍射光模式下有80%的缺陷捕捉率。

相關研究

我國大部分地區電網仍然採用較傳統的分散調整的方式實施電壓無功控制,這種控制方式不能從全網的角度對系統內所有廠站綜合考慮和協調控制,只能實現局部最佳化,難以達到全網最優地改善各節點電壓和減少線損的目的。以湖南電網自動電壓控制(AVC)研究為背景,以實現全網電壓無功最佳化運行控制為目的展開了深入的研究 。

無功電壓最佳化控制的重要意義,電力系統電壓無功控制問題的發展現狀及基本數學模型,對現有的套用於電力系統電壓無功控制的各種最佳化算法進行了綜述,並分析了各種最佳化算法及數學模型的結構特點和適用範圍。結合自動電壓控制方法在實際系統中的成功套用經驗,考慮實時分析的速度與精度要求,一種基於線性靈敏度分析的自動電壓控制方法。

該方法的特點為:針對電網規模擴大帶來的節點電壓約束增多的難題,提出了區域電壓合格主導約束節點的概念,最佳化模型中只對高電壓主導節點與低電壓主導節點電壓進行約束,有效降低了電壓約束維數,顯著提高了線性規劃的求解速度;針對變壓器變比控制數過多,影響計算速度的問題,提出了線上性規劃模型中不考慮降壓變壓器變比控制的方法;針對傳統靈敏度算法中無法獲得與平衡機相關控制變數靈敏度的問題,提出了對包括平衡機在內的所有發電機的靈敏度算法,當平衡機加入電壓無功控制後,無需投入任何附加設備,即可有效降低系統網損,且不影響計算速度和精度 。

以基於線性靈敏度分析的自動電壓控制方法為基礎,採用C++和java語言開發了基於Web模式的AVC系統軟體。論文介紹了該軟體的開發流程、各個模組的功能以及用戶操作界面,採用IEEE-10、IEEE-14和IEEE-30系統和湖南電網的實際EMS數據,使用該軟體對湖南電網電壓無功控制進行算例分析,套用結果表明,該方法不僅能夠有效降低系統網損,而且還能大大提高系統的電壓合格率,驗證了本文所提方法的正確性和快速性。