主要用途

PTMEG主要用於生產聚氨酯彈性體、 聚氨酯彈性纖維( 國內稱氨綸, 國際稱Spandex)和酯醚共聚彈性體。國外PTMEG的最大消費市

聚四亞甲基醚二醇

聚四亞甲基醚二醇生產PTMEG的原料是四氫呋喃,單體四氫呋喃進行開環聚合,形成主鏈由碳鏈和醚鏈組成的二醇類,線性結構,羥基位於主鏈的兩端。由於PTMEG的主鏈是由碳鏈和醚鏈組成,由於不含不飽和鍵,柔順性好,因而有較好的耐老化性能,力學性能最佳;又由於不含酯鍵,而有較好的耐水解性能。

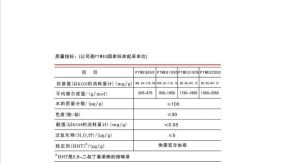

PTMEG產品按相對分子質量分為250、650、1 000、1 400、1 800、2 000、3 000幾種,工業化生產可根據市場需要調整其相對分子質量,從而生產出不同規格的產品。

PTMEG理化性質:無色,可燃;工業包裝,乾氮密封的罐。儲存於帶保溫和加熱盤管的儲罐內,遠離火種、熱源。以槽車(配加熱管)按易燃有毒物品儲運。

生產工藝

自從20世紀60年代開始工業化生產PTMEG以來,其工藝技術一直由美國英威達、德國巴斯夫、日本的旭化成公司、韓國K-PTG公司和

聚四亞甲基醚二醇

聚四亞甲基醚二醇均相催化劑PTMEG工藝

該工藝以PENN Special Chemicals公司為代表,英威達、巴斯夫均採用此法。傳統工藝用氟磺酸作催化劑,該催化劑比較便宜,且不需消耗酸酐。聚合反應完成後,反應產物水解,並汽提反應產物以除去未反應的四氫呋喃,四氫呋喃再經過乾燥和淨化後循環到加料工段用作原料。粗產品經水洗、萃取除去大部分氫氟酸和硫酸後,用Ca(OH)2脫除殘餘的酸。中和後的粗產品經過濾並採用兩段蒸發脫水。生成的鈣鹽通過過濾除去,並將PTMEG產品乾燥。廢物處理時是該工藝潛在的問題。由於該系統的物料具有腐蝕性,對設備的材質要求比較高,工藝中大部分設備採用不鏽鋼製作,在局部地方可能還需要採用哈氏合金高強複合材料或類似的代用材料。此法為均相反應,類似的還有高氯酸法、濃硫酸法,但都有催化劑不能回收、腐蝕嚴重、廢水量大等問題,現很少採用。

非均相催化劑PTMEG工藝

針對均相催化劑體系的不足,近年來開發出了非均相催化劑體系,例如英威達酸性樹脂催化劑、Conser中性高嶺土催化劑等,目前英威達、Conser、KorPTG、BASF等公司均採用此類流程。現以英威達的工藝為代表作流程說明。英威達公司在1994年開發並工業化了一種生產PTMEG的新工藝,由四氫呋喃單體經二醋酸酯中間體製取PTMEG。新工藝比傳統工藝生產成本約降低20%,投資約減少17% 。該工藝主要由三個反應步驟組成。首先由四氫呋喃與醋酐在催化劑作用下聚合生成聚四氫甲基醚二醋酸酯(PTMEA),反應後未反應的四氫呋喃採用閃蒸法除去,採用共沸蒸餾脫水。

雜多酸催化劑PTMEG技術

日本旭化成公司新技術採用雜多酸催化劑,由Mn、W、V的氧化物與磷酸反應製得。該工藝採用的聚合反應器是一個釜式帶攪拌的槽式反應器,反應熱由冷卻盤管取出。反應後的物料冷卻後送到連續相分離器,分離出PTMEG粗產品,粗產品再經蒸餾脫除殘留的四氫呋喃,得到PTMEG和辛烷的互溶物再繼續進行相分離,下部相為PTMEG產品,經吸附除去殘留的催化劑,然後脫除殘留的辛烷,辛烷純化後循環使用。PTMEG最終在分子蒸餾中脫除殘留的溶劑和低相對分子質量低聚物,餾出的PTMEG產品冷卻後氮氣保護貯存。

義大利CONSER公司技術

四氫呋喃在有酸酐存在的條件下由多相催化劑催化生成聚雙乙酸酯(PTMEA),粗PTMEA先回收未反應的THF後再加氫降低色度,成為中問產品PTMEA。PTMEA與甲醇進行在鹼性催化劑存在的條件下醇解生成粗聚四氫呋喃,再經過相對分子質量調整生產出相對分子質量在600~3000的PTMEG產品。

國內PTMEG生產技術

我國對PTMEG工藝技術的研究開發起步較晚,目前,東北師範大學已建有一套500t/a的中試裝置,遼寧華錦集團採用自己開發的雜多酸催化劑,也建成了一套200t/a的PTMEG中試裝置,並生產出部分產品。中科院經過多年的研究,目前也已研製出以雜多酸作為聚合催化劑合成PTMEG的生產工藝,能批量生產,實現了四氫呋喃開環聚合一步合成PTMEG,但該工藝尚處於未工業化階段。

山西三維前期引進韓國K—PTG公司技術建設了一套1.5萬t/a的裝置和一套3萬t/a的裝置,並通過引進、買斷義大利CONSER公司的工藝技術,在其基礎上開發出了3萬t/a的PTMEG工藝技術,基本實現了PTMEG工業生產國產化。目前國內發展PTG工藝和CONSER工藝技術與英威達工藝技術相當,且技術已工業化,產品質量比較好。

市場概況

聚四亞甲基醚二醇( P T M E G ) 是生產氨綸和聚氨綸彈性體的原料,隨著全球氨酯和聚氨酯彈性體的發展,對 P T M E G的市場需求也越來越大。美國在 2 0 0 2年和2 0 0 3年消耗 P T MG E分別為8.3萬噸和8.8萬噸。 2 0 0 5年達到 9.8萬噸,即2 0 0 2年 ~2 0 0 5年的年增長率在 6.6 %。西歐在2 0 0 3年市場供應量為 6.7萬噸,總價值約為 2.3 5億美元。其中6 o %用於氨綸和 1 9 %用於聚氨綸彈性體。2 0 0 3年 日本 P T ME G的市場需求量為 2.7萬噸,其中三分之二用於生產氨酯,1 7 %用於聚氨酯彈性體,8 %用於共聚酯一醚彈性體,剩餘部分用於聚氨酯塗料,聚氨酯粘合劑和其它。

美國杜邦公司在美國本土和荷蘭擁有7.3萬 t /a和4.5萬 t /a 的P T ME G生產裝置,供給分布在全世界 1 1 個國家的杜邦集團氨綸生產廠。杜邦集團在2 0 0 4年於新加坡T U A S 建設一套3萬t / a P T ME G 的生產裝置,為本地及亞洲其它地區的氨綸生產提供原料。該公司把氨綸生產著眼於 L Y C R A的品牌,計畫在2 0 0 6年將美國本土上的P T M E G生產能力增加到 8.5萬 t / a ,將荷蘭裝置的生產能力增加到5. 0萬 t / a 。德國巴斯天公司於2 0 0 1 年在德國本 土,美國和日 本分別擁有 1.6萬 t / a 、2.3萬 t / a 和1.3萬t / a的P T M E G的生產裝置。該公司為謀求在亞洲的發展,於 1 9 9 8 年在韓國蔚山建立了3萬 t / a 的 P T M E G生產裝置,該裝置經過擴建以後產量達到了3.3萬 t / a。德國巴斯夫公司的銷售方向將逐漸開始向中國大陸、台灣及東南亞地區轉移。據悉,巴斯夫公司將在中國上海建設一套6萬t / a 的 P T M E G的生產裝置,屆時巴斯夫公司的生產能力將達到 1 8.2萬t / a ,超過杜邦公司而成為全球第一大P T M E G的生產商。日本三菱化學公司目前在四日市擁有 1 萬 t / a的生產裝置。為適應近年來世界市場氨綸需求大量增加的形勢,新建的生產裝置投入運轉時,其生產能力將達到3萬 t / a 。該公司的P T M E G的生產能力將由2 0 0 0年的1.2萬 t /a 擴建到2 0 0 4年的3.2萬 t / a 。日本旭化成化學工業公司在日本守的生產自用於氨綸紡絲生產的 — M E G生產裝置,2 0 0 3年的產量已達到4 0 0 0噸。該公司同台灣台塑集團合資建立了台灣台塑一 旭化成彈性纖維廠,而且其在台灣有意擴充 1 萬 t / a PTMEG的生產能力,但在今後幾本內無意在本土擴建生產能力,僅謀求與台灣合作生產 P T M E G 。另外,日本保土谷化學公司在本土的南陽,橫濱分別建有一套 7 0 0 0 t / a 、4 0 0 0 t / a的 P T ME G生產裝置。美國P E E N將種化學公司在美國田納西州建有一套2.5萬 t / a 的生產裝置,韓國P T G公司在本土的蔚山建有一套 1.5萬t / a的 P T M E G生產裝置。

截至2009年底,全球PTMEG生產能力在72.3萬t/a左右。BASF雖然在2006年6月份關閉了其在日本四日市的THF和PTMEG裝置,但依然是世界上最大的PTMEG生產商,其在美國、德國、日本、韓國和中國的工廠總產能17.9萬t/a。台灣大連化學在島內麥寮和大發廠及江蘇儀征的PTMEG生產能力達17.0萬t/a,僅次於BASF。而美國英威達公司以11萬t/a的PTMEG生產能力位居第三。

截止到2009年,國內共有9家PTMEG生產公司,分別為上海漕涇BASF(6萬t/a,固體酸法)、山西三維集團股份有限公司(1.5萬t/a,固體酸法)、大連化工(江蘇)有限公司(4萬t/a,濃硫酸法)、中化太倉化工產業園中化國際太倉興國實業有限公司(2萬t/a,雜多酸法)、杭州三隆新材料有限公司(2萬t/a,雜多酸法)、寧波三菱化學公司(2.5萬t/a,固體酸法)、中石油前郭石化分公司(2萬t/a,固體酸法)和曉星集團(嘉興)有限公司(3萬t/a,雜多酸法),總產能達到23萬t/a。然而由於種種原因,這些裝置並沒能滿負荷生產,如上海漕涇BASF的PTMEG裝置於2006年4月故障停修之後,基本都是不足一半的生產負荷,中石油前郭石化分公司從2007年11月份試車成功以來至今仍未看到產品上市,杭州三隆新材料有限公司、寧波三菱化學公司和曉星集團(嘉興)有限公司新建的PTMEG裝置因市場飽和、技術消化難度大等原因始終保持在低負荷運行。因此,2010年國內PTMEG的實際產量僅在12萬t左右。

據粗略統計,2010年國內PTMEG消耗量在23萬t左右,其中進口10萬t,與2009年持平,進口的PTMEG分別來自日本、韓國、美國及我國台灣省等。國內PTMEG行業隨著新建裝置的投產,PTMEG的產量進一步提高,市場呈現供大於求的局面。但是PTMEG主要消費領域氨綸行業已進入平穩發展期,增量不大,而國外市場也已經成熟,因此我國PTMEG出口面臨巨大壓力,不得不以低於市場的價格在國內互相爭奪。與大多數化工產品不同,各PTMEG廠家的產品都有自己的特性,因此下遊客戶具有一定的依賴性,不太容易更換原料,在市場已經飽和前提下,新投產的PTMEG項目除非自己消化,進入市場的難度很大。