相關介紹

輪廓度包括線輪廓度與面輪廓度,無基準要求時是形狀公差,有基準要求時是位置公差。其理想形狀由理論正確尺寸決定,也就是確定它的形狀,方向和尺寸,打個比方說工件上的一條曲線,在加工的時候要規定這條曲線在所選的理論正確尺寸公差範圍內才算合格,線輪廓度公差帶是包絡一系列直徑為公差值T的圓球的兩包絡線之間的區域,而這些圓的圓心位於理想輪廓上

相關概念

1. 線輪廓度公差的定義線輪廓度是限制實際曲線對理想曲線變動量的一項指標,它是對非圓曲線的形狀精度要求。線輪廓度公差是實際被測要素(輪廓線要素)對理想輪廓線的允許變動。

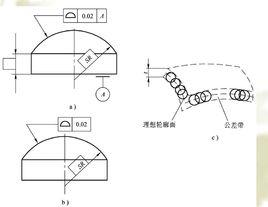

2. 線輪廓度公差的標註及公差帶含義無基準要求公差帶是包絡一系列直徑為公差值t的圓的兩包絡線之間的區域,而各圓的圓心位於理想輪廓線上。有基準要求公差帶是直徑等於公差值t、圓心位於由基準平面A和基準平面B確定的被測要素理論正確幾何形狀上的一系列圓的兩包絡線所限定的區域。

誤差檢測

測量原理

輪廓樣板來模擬理想輪廓曲線,與實際輪廓進行比較的測量。

測量特點

測量條件要求不高,容易實現,適用面廣,可測量一般的中、低精度的零件。

測量步驟

1)選擇樣板

2)無基準的線輪廓誤差檢測-透光法注意:儘量採用自然光或光線柔和的日光燈光源以保證光隙的清晰度。測量的準確度與接觸面的粗糙度密切相關,應儘量選擇表面粗糙度較小的表面進行測量。由於是憑視覺觀察,在經驗不足的情況下,可通過與標準光隙比較估讀誤差值的大小。將輪廓樣板按規定的方向放置在被測零件上,根據透過光線的強弱判斷間隙大小,取最大間隙作為該零件的線輪廓度誤差。

3)有基準的線輪廓檢測-仿形法固定被測零件和輪廓樣板,必須保證基準定位可靠。安裝仿形測量系統,選擇百分表測頭應與仿形測頭一致。百分表調零。仿形測頭在輪廓樣板上橫向移動,仿形測量裝置帶動百分表測頭在被測零件輪廓上移。讀取輪廓表面各測量點的百分表示數,取其中最大示數的兩倍作為該零件的線輪廓度誤差。

2、利用數據採集儀連線百分表測量線輪廓度誤差的方法測量儀器:偏擺儀、百分表、數據採集儀。測量原理:數據採集儀會從百分表中自動讀取測量數據,然後由數據採集儀軟體里的計算軟體自動計算出所測產品的線輪廓度誤差,最後數據採集儀會自動判斷所測零件的線輪廓度誤差是否線上輪廓度公差範圍內,如果所測線輪廓度誤差大於線輪廓度公差值,採集儀會自動發出報警功能,提醒相關操作人員該產品不合格。測量效果示意圖:

面輪廓度

面輪廓度:是限制實際曲面對理想曲面變動量的一項指標,它是對曲面的形狀精度要求。面輪廓度公差:是實際被測要素(輪廓面線要素)對理想輪廓面的允許變動。面輪廓度誤差:描述曲面尺寸準確度的主要指標為輪廓度誤差,它是指被測實際輪廓相對於理想輪廓的變動情況。

公差標註方法

1)無基準要求公差帶是直徑為公差值t、球心位於被測要素理論正確形狀上的一系列圓球的兩包絡面所限定的區域。2)有基準要求公差帶是直徑為公差值t、球心位於由基準平面確定的被測要素理論正確幾何形狀上的一系列圓球的兩包絡面所限定的區域。

誤差檢測方法

傳統方法

傳統的面輪廓度測量誤差的測量方法包括仿形裝置測量、截面輪廓樣板測量、光學跟蹤輪廓測量儀測量以及三坐標測量裝置測量等。前3種測量方法要求做出理論輪廓樣板後才能測量。由於理論輪廓樣板製作非常困難,因此該測量方法適合於一種零件大批量生產過程中的檢驗。而採用三坐標測量裝置進行測量時無需輪廓樣板,只需要零件的CAD數學模型(零件的三維設計圖形),因此該測量方法可套用於任何場合且測量數據可靠。目前,用來採集物體表面三維坐標的測量設備和方法多種多樣,其原理也各不相同。根據測量測頭是否和零件表面接觸可分為接觸式與非接觸式兩類。接觸測量法以三坐標測量為典型代表。三坐標測量機的測量精度高,對環境(如:溫度、濕度、防振等)要求也高。由於測量時測頭在工件上要逐點測量,所以測量速度較慢。另外還要求被測零件的材質不能太軟、尺寸不宜過大且不易變形。非接觸測量法以結構光法為典型代表。該測量方法一次獲取物體表面的數據(點坐標)多,測量範圍大,對被測量物體的材質沒有要求,特別適合於面積大且易變形的覆蓋件類零件的測量。

連線百分表法

測量儀器:偏擺儀、百分表、數據採集儀。測量原理:數據採集儀會從百分表中自動讀取測量數據,然後由數據採集儀軟體里的計算軟體自動計算出所測產品的面輪廓度誤差,最後數據採集儀會自動判斷所測零件的面輪廓度誤差是否在面輪廓度公差範圍內,如果所測面輪廓度誤差大於面輪廓度公差值,採集儀會自動發出報警功能,提醒相關操作人員該產品不合格。

數據採集儀連線百分表測量線輪廓度

數據採集儀連線百分表測量線輪廓度