硬頭的生成機理和成分

由於鐵的低價氧化物(FeO)和錫的氧化物(SnO和SnO)以及它們的矽酸鹽標準生成自由能接近,因此,在還原熔煉時有一部分鐵不可避免地和錫同時被還原出來溶入粗錫。還原氣氛越強,鐵被還原出來的越多,特別是當精礦含鐵量高時,這種現象更為突出。鐵溶解在錫中形成液態合金,溶解度隨溫度的升高而增大,在1128℃時為20%,當液態合金冷卻時,鐵在錫中的溶解度降低,過飽和的那部分鐵會析出來成為晶體,晶體的成分隨著析出溫度的不同而不同,溫度越高,晶體含鐵量越高。另外,砷與鐵的親和力大,能生成穩定的化合物,所以砷的存在能促進硬頭的形成,精礦含砷鐵量越高,硬頭的產出率也就越高。

由此可知,硬頭的成分以鐵和錫為主並含有較高的砷。處理硬頭的目的就是回收其中的錫並脫除砷,以消除砷在流程中的循環。我國某煉錫廠處理的精礦平均成分含鐵18%左右,含砷0.78%左右,硬頭產出率(硬頭的重量占所處理的物料重量的百分數)為1.41%,入硬頭的錫占人爐物料所含錫的1.14%。

根據硬頭的物理化學性質,已知的硬頭處理方法可分為兩類:一類屬於氧化過程,另一類是根據鐵、錫在鉛、矽中溶解有限的原理制定的方法。

鐵在錫中的溶解及硬頭的生成

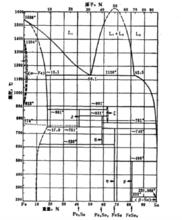

根據Fe-Sn二元系狀態圖(下圖),鐵在錫中的溶解度隨溫度升高而增加。

鐵-錫二元狀態圖

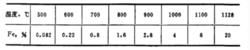

鐵-錫二元狀態圖在500~1128℃範圍內鐵的溶解度列於下表

鐵在錫中的溶解度

鐵在錫中的溶解度在1128℃以上,當鐵的溶解超過20%時,出現二液相分層區,分層區的範圍隨溫度升高而縮小。在1200℃時,二液相中一層含Fe51.1%和Sn48.9%,另一層含Fe20.4%和Sn79.6%。

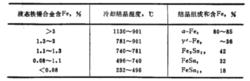

鐵溶解在錫中成為液態合金,當液態合金冷卻時,則鐵的溶解度降低,析出過飽和的部分。由Fe-Sn二元系狀態圖看出,根據溫度不同,析出的晶體成分也就不同,如下表所示。

鐵錫合金結晶成分和溫度的關係

鐵錫合金結晶成分和溫度的關係工廠粗錫冷卻時,也能得到上表所列的各種晶體,一般在900℃以上得到的塊狀晶體稱為硬頭,其中大部分為α-Fe和少部分γ‘-Fe,因α-Fe含錫15%~20%,而γ’-Fe含錫約63%,所以工廠硬頭成分為35%~39%Sn,40%~50%Fe,10%~20%As,1%~2%S。可見它實際上是α-Fe和γ‘-Fe的混合物。工廠的硬頭還含大量砷,這是由於砷和鐵的親和力大,砷還原出來,就可能與鐵化合而進入硬頭。

如果工廠粗錫冷卻很快或含鐵不高(<3%)時,則冷卻結晶過程中得到上表所列的各種晶體在錫液中成懸浮Fe3Sn2、FeSn,等的顆粒及一些砷、銻化合物,其中含大量機械夾雜的錫,冷卻下來就形成乙錫,乙錫成分為:75~90%Sa,5~8%Fe,1~3%As,1.5~2%Pb。另外,有時因為形成的FeSn和FeSn晶體因比重略大於液體錫而沉到鍋底,就成為鍋底濃錫。

硬頭的處理

煙化法處理硬頭

採用該法處理硬頭是將含錫量在30%以下的硬頭,搭配富渣及富中礦投入到煙化爐中一起硫化揮發處理,在吹煉時硬頭中的砷以AsO的形式、錫主要以SnS的形式少量以SnO的形式揮發進入煙塵,而鐵以FeO的形式進入爐渣。

在操作過程中,當煙化爐中爐料全部熔化後才開始加入硬頭,一般控制硬頭的加入量占入爐渣重量的3%~4%,其加入量可視爐渣的矽酸度情況適時調整,當爐渣矽酸度高時可多加,反之則少加,尤其是過鹼性的爐渣在操作時要慎重處理。加入硬頭的塊度不能太大,其粒度應控制在小於100mm,且一次加入硬頭數量不能過多,應分批幾次加入,以免沉入爐底,造成爐底與爐缸結瘤,導致爐子發生故障和影響煙化揮發的效果。

這種方法的優點是:硬頭中的錫和鐵能得到徹底的分離,避免鐵在冶煉過程中惡性循環。其缺點是:

硬頭中的砷絕大部分與錫一道揮發進入煙塵,使煙塵變得不純,這些煙塵重新返回還原熔煉時,砷又溶解進入粗錫,促使硬頭的產生。

硬頭的密度大,控制不好易沉入爐底,形成爐底爐結,另由於硬頭中含砷、錫、鐵量均較高,在作業過程中對爐底水箱有一定的腐蝕性。

1.硬頭中的砷絕大部分與錫一道揮發進入煙塵,使煙塵變得不純,這些煙塵重新返回還原熔煉時,砷又溶解進入粗錫,促使硬頭的產生。

2.硬頭的密度大,控制不好易沉入爐底,形成爐底爐結,另由於硬頭中含砷、錫、鐵量均較高,在作業過程中對爐底水箱有一定的腐蝕性。

矽鐵法處理硬頭

矽鐵法處理硬頭在國外煉錫廠中普遍使用,國內企業未見相關報導。這種方法的實質是在電爐或其他設備中,加入硬頭和含矽量較高的矽鐵,在1400℃以上的高溫下及強還原氣氛中,硬頭和矽鐵作用的結果,出現兩個液相層。一層是含矽鐵量較高、含錫量較少的矽鐵層;另一層是含矽鐵量極少、含錫量較高的錫液層。這樣就基本上使硬頭中的鐵進入了矽鐵層,使錫和鐵得到較好的分離。研究結果還證明,當矽鐵層中矽的含量大於16%時,則矽鐵層的含錫量小於3%,所以加入的高矽鐵含矽量要經過計算必須滿足需要量,否則,錫和鐵的分離就不徹底。另外,為了取得理想的分離效果,分離過程必須在1400℃以上的高溫條件下和強還原氣氛中進行,因為溫度高才能使物料熔化速度加快,反應徹底,分層和分離較好,還原氣氛強,才能防止鐵和矽被氧化。

為了降低成本,有的工廠曾用二氧化矽(SiO)來代替矽鐵,因為在強還原條件下,SiO中的元素矽被還原出來就和硬頭中的鐵生成矽鐵層和錫分離。

硬頭經過矽鐵法處理後,產出的錫再進一步精煉處理,而矽鐵用作選礦介質,回收其中的鐵和錫。

此法的優點是回收硬頭中的錫較為徹底,缺點是要在1400℃以上的高溫下進行,一般只有電爐才能滿足此要求,因此只有在電力充足且電價便宜的地方才適合使用,另外,作業成本相對較高。

加熱熔析法

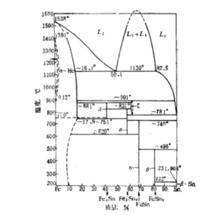

從Fe-Sn系狀態圖(下圖)得知,在常溫下,含32%~92%Fe都處於α-Fe和FeSn區內。此種合金加熱至940℃以上,就能分離出液相和α-Fe固相,此時液相含鐵小於10%。如將此液相立即流走,並將殘留的固相繼續提溫,則α-Fe相的成分會繼續變化,即再析出液相和留下含錫更少的固相。這時析出的液相含鐵會有所增加,留下的固相含錫減少而含鐵更高。該法可使含鐵高的硬頭析出一部分錫,產出含錫很低的新硬頭,但錫的回收不徹底,而只能作為處理硬頭的中間方法使用。

Fe-Sn二元系相圖

Fe-Sn二元系相圖熔析過程使用斜底反射爐。當固體硬頭被加熱到一定溫度後,便有液體錫析出,並沿斜底流到爐外的鍋中。生產中控制溫度900℃,殘留的固體硬頭含錫可降至20%以下。

該法可作為煙化法和焙燒法處理硬頭的補充方法。熔析時可得到一部分粗錫,又揮發除走一部分砷,同時使硬頭粒度變細,有利於進一步在煙化爐吹煉或與錫精礦一起熔煉。