簡介

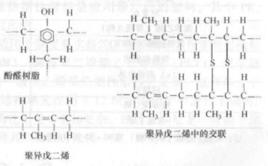

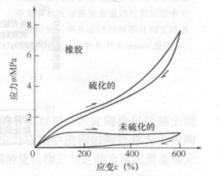

交聯會導致熱固性塑膠形成剛性的網狀結構,但由於交聯沿著分子鏈發生的頻率非常小,具體來說接近幾百個碳原子的間隔,因此典型高彈性體的力學行為與熱固性塑膠差別非常大。另外,因為高彈性體的交聯和其主鏈本身好的柔韌性,使它們的剛度不像熱固性塑膠那樣大。這種柔韌性的存在是由於C-C雙鍵的幾何結構造成了分子鏈的彎曲,這些彎曲在分子鏈的長度上產生了累積效應,使得分子鏈在兩個交聯點之間發生了纏繞。載入後,這些交聯結合點間的纏繞被解開,當應力去除後,這些纏繞又恢復回來,從而導致大部分變形恢復過來的巨觀效應。典型的變形回響如下圖所示。

變形回響

變形回響高彈性體的初始彈性模量非常低,這是因為它只與解開分子鏈有關,使得其彈性模量值近似為E=1MPa。當這些分子鏈被拉直時,就會發生一些硬化(剛度增加)。這個低E值與玻璃態高分子材料在其T溫度以下的E值形成鮮明的對比。在該玻璃態高分子材料中,彈性變形是由相關共價鍵和次級鍵綜合發生伸長引起的,由此產生的E值比這個低E值高出了約1000倍。

硫化反應階段

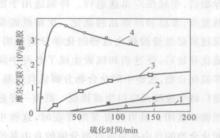

橡膠的硫黃硫化通常都由促進劑、活性劑(最常用的是硬脂酸和氧化鋅)和硫黃組成硫化體系。三種組分對橡膠交聯網路形成的影響如下圖所示。

硫化階段

硫化階段曲線1與曲線2相比,單用硫黃時,硬脂酸鋅對硫化起阻礙作用。加入促進劑M(曲線3),無論硫化速度還是交聯程度都有較大的提高。再配用活性劑硬脂酸鋅(曲線4),則這兩方面的效果更顯著。由圖可見在橡膠硫化過程中,三種組分相互作用的變化過程。根據實驗分析,硫化過程中對硫化速度及硫化膠網路結構的形成起決定作用的主要反應,可分為四個主要反應階段:

1、硫化體系各組分間相互反應。

2、中間活性化合物與橡膠反應。

3、生成橡膠分子間交聯的反應。

4、交聯結構的繼續發展。

硫交聯反應特點

由於促進劑的類型和結構上的不同,在硫化反應中的活性不同,這不僅反映在四個主要反應階段上有差異,也反應在交聯效率、硫化膠結構等方面存在差異。

1、不同促進劑的交聯效率

根據交聯效率可把促進劑分成兩大類:一類是秋蘭姆及其鋅鹽(B類),這類促進劑具有非常高的交聯效率,硫化產物中單硫產物含量很高;另一類是次磺醯胺、噻唑類等促進劑(A類),這類促進劑的交聯效率較低。

上述促進劑用於天然橡膠的硫化時,對生成單硫交聯鍵的貢獻基本和模型化合物硫化相同。但對硫化橡膠力學性能的影響(物理效率)與對硫化產物的生成(化學效率)的影響相反。在硫化產物相等(模型硫化物硫化)的情況下,A類促進劑賦予硫化膠較高的模量。當兩類促進劑硫化的硫化膠模量相等的情況下,A類促進劑賦予硫化膠較高的拉斷強度、撕裂強度和拉斷伸長率。認為這是B類促進劑的自由基反應機理引起橡膠分子鏈斷裂之故。

2、常用促進劑的選用和並用

在選用促進劑時,通常應從工藝性能和製品性能兩方面來考慮。從工藝性能角度出發,要求膠料不易焦燒,硫化速度要快,而且不易過硫化。由下圖可以看出,噻唑類和次磺醯胺類促進劑的工藝性能較好,特別是次磺醯胺類促進劑,過了誘導期後,交聯反應迅速進行。

特別適用於形狀複雜、多層和厚製品的硫化。次磺醯胺類促進劑促進橡膠硫化過程的化學分析表明,硫化開始後,促進劑和硫黃生成了各種中間多硫化合物,這些中間化合物分解成自由基,隨後將與橡膠反應以生成橡膠一硫黃一促進劑側掛基團。但當有促進劑存在時,這些中間化合物的自由基與促進劑分解的自由基的反應速度大於它們與橡膠的反應速度。這就阻礙了中間化合物分解的自由基與橡膠相反應,當促進劑消耗後,高濃度的多硫化物即迅速與橡膠反應並進一步轉化為交聯鍵。(根據這個原理合成的新型防焦劑,能有效地延長誘導期。)次磺醯胺類促進劑氨基上的取代基不同,其誘導期亦不同。一般胺鹼性越強,誘導期越短,硫化速度越快。氨基上取代基的阻礙效應增大,誘導期延長,硫化速度有所降低。