簡介

無硫硫化以硫載體代替元素硫作為硫化剎而進行的硫化,嚴格講是無硫磺硫化。常用的硫載體TMTD、MDM、DTDM和TRA等結構中含有2個或2個以上硫原子的多硫化合物。它們在硫化溫度下釋放出硫原產參與交聯。無硫硫化的優點是所得硫化膠的耐熱、抗返原性能好。其缺點足硫化速度慢、硫化程度不高及易噴霜。多用於耐熱製品。

樹脂硫化

以合成樹脂作為硫化劑進行的一種硫化,是一種無硫硫化。例如,為了提高耐熱性,用含有活性大的羥甲基的酚醛樹脂硫化丁腈橡膠。酚醛和丁腈橡膠之間在加熱時會發生化學反應,生成交聯產物。酚醛-丁腈結構膠既具有酚醛樹脂的耐熱性,又兼有丁腈橡膠的彈性。

它常以高抗剪下強度、高剝離強度和耐熱性而著稱。為了製備綜合性能優良的酚醛-丁腈橡膠,要控制使酚醛樹脂自身的縮合速度與樹脂硫化橡膠的硫化速度一致。因為酚醛樹脂的縮合速度快於橡膠硫化速度,如果在體系內加一些硫化催化劑即可使兩者反應速度趨向一致。

膠乳的無硫硫化

膠乳的無硫硫化一般有兩種形式:一種是秋蘭姆硫化,另一種是有機過氧化物硫化。嚴格地說,只有有機過氧化物硫化才是真正的無硫硫化。

天然膠乳硫黃給予體硫化

這種硫化是利用硫黃給予體秋蘭姆作硫化劑進行硫化。秋蘭姆在硫脲的活化下,分解出活性硫,並在ZnO和促進劑的作用下與橡膠分子發生交聯反應。

1962年Phllpott首次報導二硫化四甲基秋蘭姆對天然膠乳進行無硫硫化,並指出這種膠乳的膠膜具有良好的耐熱老化性能,其典型配方為(乾比):膠乳100,ZnO 3,硫化劑TT 3,硫化活性劑TU 1,超促進劑ZDC 2,防老劑2。配方中硫脲用做秋蘭姆活化劑,以水溶液的形式加入膠乳。膠乳可以在100℃以下進行硫化。

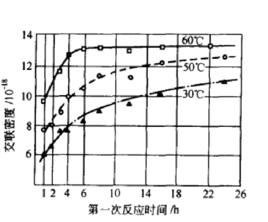

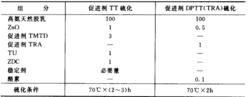

下圖列舉了該類配方用做預硫化膠乳的例子。表中使用的硫化劑是TT如DPTT(TRA),若使用TRA即便不用TU也可以在70℃進行預硫化反應。使用TT時,乾膠膜的耐老化性能優異。使用TRA硫化配合時,必須在預硫化反應後添加防老劑。經試驗鑑定TU本身具有高度的防老化性能。

無硫秋蘭姆預硫化天然膠乳配方

無硫秋蘭姆預硫化天然膠乳配方據介紹,秋蘭姆膠乳的硫化歷程估計與硫黃硫化十分相似,所不同的是,秋蘭姆體系可能在水相中產生活性硫,然後擴散進入膠粒內產生硫化反應。當然也不排除秋蘭姆進入膠粒後再分解出活性硫的可能性。秋蘭姆硫化過程同樣也是在運動狀態中完成,秋蘭姆在硫脲的活化下,分解出活性硫黃,並在ZnO和促進劑的作用下與橡膠交聯。這些活性硫黃反應時主要形成單硫鍵和雙硫鍵,這是耐熱老化優良的主要原因,也是與硫黃硫化的主要差別。

天然膠乳有機過氧化物硫化

這種硫化方法在於膠上的套用已有一段時間了。而且有機過氧化物還是氯乙烯、乙烯、苯乙烯、丙烯等單體的聚合引發劑,不飽和聚酯樹脂的硬化劑和塑膠的交聯劑等,在工業上已有廣泛的套用。但是在膠乳硫化上套用時間還不長,還很不成熟。

有機過氧化物預硫化膠乳與一般的硫黃硫化膠乳相比,各種穩定性能好、乾膠膜非橡膠成分少、膠膜透明度高。在膠黏劑上套用已有商品化專用膠乳。像Hermotex-SG膠乳具有抗靜電性能,加上沒有硫的污染,就可能在電子工業產品上開發好的用途。由於有機過氧化物硫化膠乳對人體無害,還有可能避免亞硝胺和可亞硝化胺的危險,在醫用橡膠製品上也大有開發前景。但由於有機過氧化物硫化時交聯密度不高、乾膠膜物理性能不理想等問題,至今仍在開發研究之中。

由烷基過氧化物和叔丁基過氧化物(tBHPO)和胺如四亞乙基五胺(TEPA)組成的氧化—還原體系引發所得到的預硫化膠乳有高的穩定性、低的拉伸應力、好的耐老化性能、高純度、高透明、乾膠膜有高的黏結性等優點。這種膠乳可用於膠黏劑、醫用製品等。

無硫硫化工藝過程

有機過氧化物硫化一般採用叔丁基過氧化物,並用四乙烯五胺作為還原劑,在膠乳中的最佳用量各為0.5份。鑒於過氧化物臨界活性溫度一般較高,反應時間較長,為了確保膠乳的穩定性,同時又能達到較高的交聯度,可以採用二次反應法。即首先使膠乳在60~70℃下硫化(第一次反應,預硫化),預硫化膠乳成膜乾燥後,再在90~100℃下加熱處理(第二次反應,熱處理)。這樣既避免了膠乳的高溫處理,同時又保證了必需的性能指標。

無硫硫化體系交在線上理分析

無硫硫化體系的架橋劑在硫化時形成高耐熱低滯後的離子鍵橋,在自由基引發下,架橋劑被活化,除可以成為高分子鏈間的高質量橋鍵,又可以自聚成高模量硬段,實現了材料體系中的軟硬相分離,在保持材料柔性的同時,提高了材料的物理性能。這種交聯鍵比常規硫化體系的多硫鍵和動態平衡體系單硫鍵和雙硫鍵的鍵能高,因此其膠料性能可達到甚至超過常規硫化體系膠料。

無硫硫化體系分子橋鍵的特點決定膠料既具有良好的物理性能,又具有較低的損耗因子,為磨耗-滾動阻力-地面抓著力,即魔力三角區性能協調的最最佳化提供了較大空間。