裂解過程

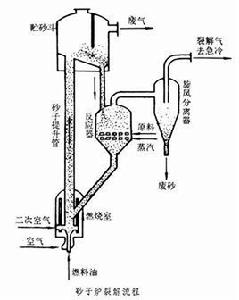

整個裂解過程由原油閃蒸,閃蒸餾分油裂解和裂解氣後處理三部分組成。原油經加熱閃蒸蒸出約60%的餾分油作為裂解原料,殘油用於生產合成氣或用作燃料。閃蒸餾分油經預熱到350~450℃後沿反應器四周由噴槍噴入,同時也噴入數量相等的 450℃過熱水蒸氣以降低烴分壓。原料與溫度約為 850℃的熱砂在流化狀態下接觸,發生反應。反應後降溫到約為700℃的熱砂藉助重力沉降進入燃燒室燒焦而提高溫度,然後再經提升管由空氣提升至貯砂斗,最後重新進入反應器(見圖)。裂解產物離開反應器,由鏇風分離器除去夾帶砂,經急冷後進入油洗系統回收熱能和脫除重質燃料油,即進入裂解氣分離系統。石蠟基閃蒸餾分油裂解的主要產品產率(%)乙烯約為21.9、丙烯13.5、丁二烯2.55。

優勢優點

砂子爐裂解的主要優點是可以避免使用昂貴的耐熱合金鋼,能夠採用重質原料油、甚至原油作為裂解原料。但缺點是在相同原料下裂解主要產品的產率比管式爐裂解低,設備繁多,操作複雜,能耗高,並且不斷外排含油廢砂,污染環境。目前,除中國蘭州石油化工公司建有二套年生產能力為36kt乙烯的工業裝置外,魯奇公司在其他國家的裝置均已先後被淘汰。