管式爐裂解

正文

石油烴通過管式裂解爐進行高溫裂解反應以製取乙烯的過程。它是現代大型乙烯生產裝置普遍採用的一種烴類裂解方法。管式爐裂解生產乙烯的工藝已有60多年的歷史。管式裂解爐是其核心設備。為了滿足烴類裂解反應的高溫、短停留時間和低烴分壓的要求,以及提高加熱爐的熱強度和熱效率,爐子和裂解爐管的結構經歷了不斷的改進。新型的管式裂解爐的熱強度可達 290~375MJ/(m2·h),熱效率已可達92%~93%,停留時間可低於0.1s,管式爐出口溫度可到900℃,從而提高了乙烯的產率。

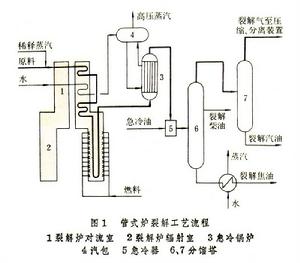

工藝流程 可分為裂解和急冷-分餾兩部分(圖1)。

管式爐裂解

管式爐裂解②急冷-分餾 裂解產物經急冷鍋爐冷卻後溫度降為350~600℃,需進一步冷卻,並分離出各個產品餾分。來自急冷鍋爐的高溫裂解產物在急冷器與噴入的急冷油直接接觸,使溫度降至200~220℃左右,再進入精餾系統,並分別得到裂解焦油、裂解柴油、裂解汽油及裂解氣等產物。裂解氣則經壓縮機加壓後進入氣體分離裝置。

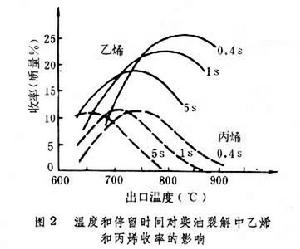

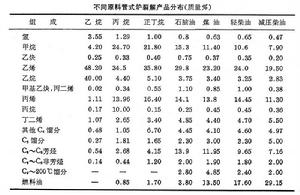

裂解原料和產品分布 最初,美國管式爐裂解原料是用天然氣、油田伴生氣和煉廠氣中回收的輕質烴,其中主要含有乙烷、丙烷、丁烷及碳五餾分。50年代,西歐和日本的石油化工興起,由於缺乏石油及天然氣資源,因而採用石腦油作裂解原料。60年代後,又相繼開發以輕柴油、重柴油和減壓瓦斯油為原料的裂解技術,擴大了裂解原料來源。對於不同的原料,裂解工藝參數不同、在適宜條件下的裂解產品分布也各異(見表)。一般的規律是,隨著原料相對密度的增加,乙烯產率下降;使用柴油原料時,則餾分越重,裂解技術越趨於複雜,裂解爐管中結焦加劇,從而縮短操作周期。溫度愈高,停留時間愈短,烴分壓愈低,則乙烯的產率愈高(圖2)。

管式爐裂解

管式爐裂解 管式爐裂解

管式爐裂解