簡介

熔鑄成型法是配合料經高溫熔化後直接澆鑄成製品的成型法。因一般常用熔化配合料,所以熔鑄成型的製品亦稱為電熔製品。

熔鑄成型的最大特點是將高溫熔體直接倒入模型中成型。這就要求模型具有很高的耐火性能、良好的透氣性、較高的耐衝擊強度和抗熱震性能,而且不與熔體發生反應。常用的模型由石英砂、剛玉砂或石墨板等製成。

熔鑄耐火製品具有晶粒大、結構緻密、機械強度高、耐侵蝕性好等特點,主要用於玻璃工業。

常見問題分析

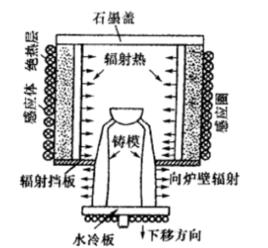

熔鑄耐火製品常見的質量問題有:澆鑄後冷卻過程的成分偏析以及局部熱應力引起的開裂等。解決這些問題主要通過生產過程控制來實現。如通過冷卻凝固速度的調整來控制成分偏析;通過退火工藝、控制退火過程中鑄件的硬化和冷卻速度來解決製品的開裂問題。

退火的方式有兩種,即自然退火和可控退火。自然退火是將鑄件連同模型一起放入保溫箱中,讓其自然緩慢冷卻;而可控退火則是將鑄件脫模後放入退火窯中按退火曲線進行緩慢冷卻。可控退火比自然退火的製品合格率要高。

特種熔鑄成型

大量套用的高溫結構材料如高溫合金、鈦合金、金屬間化合物等,均含有大量稀缺或純金屬元素,價格昂貴,加工困難,主要用於製造燃氣輪機渦輪、壓氣機、燃燒室等關鍵部件。這些零部件工作條件苛刻,要求結構比強度、比剛度高,通常外形複雜且要求提供近無餘量熔鑄件或超塑性等溫鍛件,冶金質量、尺寸精度、表面質量要求很高。因此,特種熔鑄和成型技術得到迅速發展和套用。

例如高溫合金廣泛套用真空感應熔模精密鑄造、定向凝固、單晶鑄件;鈦合金廣泛套用真空電弧凝殼熔鑄件;噴射成型;粉末超塑性等溫鍛造等。

熔模精密鑄造

熔模鑄造在中國有2000多年歷史,如商代青銅尊、銅矛,西周青銅俑編鐘,北京大鐘寺永樂大鐘等。現代熔鑄在20世紀40年代初期得到開發、不斷完善、發展至控制熱流製得定向凝固、單晶鑄件的水平,發展出多種工藝,形成了系統完善的工藝材料技術體系。

定義

熔模精密鑄造是用熔模殼型生產鑄件的鑄造方法。又稱失蠟精密鑄造。首先把易熔模料注入壓型(模具)中,製成熔模;然後將其熔焊成組;塗掛用耐火材料和耐高溫粘結劑配成的塗料,再向塗料上撒耐火材料和耐高溫粘結劑配成的塗料,再向塗料上撒耐火材料顆粒,隨後使之硬化成殼。如此重複多次即可得到多層耐火材料組成的殼型(6mm~10mm)。

將型殼快速加熱,使模料熔化流出,型殼經高溫(>800℃)熔燒後,將熔融的合金澆入,凝固後即可得到尺寸精密、表面光潔的普通鑄件;控制一定溫度梯度和單向傳熱可得到定向凝固鑄件;增設單晶選擇通道即製得單晶鑄件,可提升合金鑄件的使用溫度和壽命。

特點

尺寸精度在0.5%以內,表面粗糙度R為0.3μm~0.8μm,可減少或無切削加工;鑄出薄壁質量小、形狀複雜的零件,厚度約0.5mm、質量小於0.1g;幾乎不受合金限制,適於製造難切削、難鍛壓加工的合金;適用小批量或大量生產;工藝複雜、工序多、質量因素多,對原料、操作工藝要嚴格控制以穩定質量;生產周期長,鑄件不宜過大或過厚。