簡介

採用由自潤滑性的材料,或者含固體潤滑劑成分的材料製造的軸承,稱為無潤滑軸承,它處於乾摩擦狀態下運轉。用作無潤滑軸承的材料。絕大多數是塑膠。

採用這種軸承時,軸頸表面粗糙度應R≤0.209μm,並應有較高的硬度,軸承應有較大的間隙,因為塑膠吸濕和應力鬆弛後,尺寸會變化,且線脹係數較鋼大。軸承常用寬徑比為0.5~1.5,軸瓦厚度應儘量薄,以利散熱。

設計參數

(1)寬徑比B/d與大小徑比D/D徑向軸承寬徑比在0.35~1.5,推力軸承通常取外徑與內徑比D/D≤2。取大值,軸承承載能力大,但徑向軸承中軸的變形和兩軸承孔不同軸度的敏感性亦高。取小值,便於排出磨屑,利於散熱。因此,若有可能宜選較小值。

(2)軸承間隙軸承間隙對軸承工作性能影響很大。間隙過大,磨損加劇,運轉精度低;間隙過小,軸承過熱,溫升過高。工程塑膠軸承的尺寸穩定性較差,會吸收液體而膨脹,浸入水中尺寸變化可達0.3%~2.0%,而且聚四氟乙烯在20~25℃時因相變體積將增大1%。同時塑膠線脹係數比金屬的大(聚四氟乙烯除外),還要顧及排出磨屑。因此,工程塑膠軸承要留有足夠大的配合間隙。碳石墨軸承線脹係數較小,浸漬金屬的石墨線脹係數與金屬接近,故軸承間隙可比塑膠軸瓦取的小。為排屑方便,無潤滑軸承的直徑間隙最好不小於0.075mm。

(3)軸瓦壁厚工程塑膠熱導率比金屬低很多,而且尺寸變化對運轉性能的影響隨軸瓦體積的增加愈明顯,故在保證強度和注塑許可下,計及軸套張緊力與壓配合後內孔的變形,壁厚應儘可能小。又鑒於工程塑膠強度也比金屬低,常用金屬作軸瓦襯背,然後壓入較薄的塑膠襯套。若在金屬襯背上塗附一層塑膠減摩層,則該層厚度可很薄,但大於0.2~0.3mm,否則對軸的剛度和軸承孔的同軸度要求將很高。

(4)表面粗糙度 為使無潤滑軸承在運轉中磨損主要發生在軸瓦上,通常軸頸表面硬度都高於軸瓦(陶瓷軸瓦除外)。兼顧軸承壽命和經濟性,建議取軸頸表面粗糙度R=0.2~0.4μm。

承載能力

無潤滑軸承的使用壽命取決於軸瓦的磨損率。為了減小磨損率,軸頸材料用不鏽鋼或鍍硬鉻碳鋼最佳。軸頸表面硬度應大於軸瓦表面硬度,表面粗糙度愈低愈好。

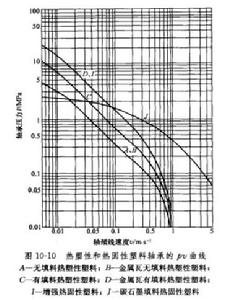

pv曲線

pv曲線在穩定的非磨粒磨損狀態下,採用下表給出若干材料的無潤滑軸承pv等值確定承載能力過於簡化。目前磨損率尚不能準確預測,但可以通過實驗,求得一定條件下在給定磨損率不超過給定值的極限pv曲線。下圖給出若干材料的無潤滑軸承pv曲線。它是在室溫,表面粗糙度Ra=0.2~0.4μm, 承受單向載荷時給定磨損率為0.25μm/h,承受旋轉載荷時給定磨損率為0.125μm/h時得出。設計時軸承pv值應在曲線左下方。對於推力軸承,要將縱坐標值增大一倍。若允許的磨損率比給定的高,則允許更高的載荷或和速度,反之亦然。當軸承工況正處於pv曲線中部直線部分,則可近似認為磨損率與pv值成正比,由此可推算其他磨損率下允許的pv值。在較高的環境溫度下工作,應適當降低允許的載荷和速度。pv曲線與縱坐標交點反映軸承靜承載能力,它是受材料塑性流動或蠕變限制。pv曲線與橫坐標交點表明軸承溫度可能超出允許值。

無潤滑軸承的設計準則

無潤滑軸承的設計準則目前都是通過試驗建立的。

耐磨性準則

無潤滑軸承避免不了磨損,所以軸承的使用壽命決定於軸瓦的磨損率。影響磨損率的因素除材質和環境外,與軸承設計參數有關的主要是軸瓦單位面積上的載荷p和滑動速度v。

速度一定時,磨損率與法向壓力p的關係,在壓力不大時,近似呈線性關係,當壓力超過某一臨界值後,磨損率顯著增大。

根據赫魯雪夫(M.M,Xpymob)磨損理論:

磨粒磨損的磨損率——K=Kpv

非磨粒磨損的磨損率——K=Kp v

式中m,n——由材料確定的指數;

K——磨損係數。

為保證軸承有一定的使用壽命,必須限制其磨損率。

靜載強度準則

軸瓦材料承受到載荷作用可能會出現塑性流動或蠕變,使塑性流動或蠕變的量達到給定磨損量的靜載荷,即為靜載承載能力,也就是曲線與縱坐標軸(p軸)的交點,有時也以p的形式給出。

耐熱性準則

軸承的溫升是無潤滑軸承對運轉速度與載荷的另一個限制因素,為了保證軸瓦材料的物理、力學性能和幾何尺寸的穩定性,必須限制軸承的溫升-雖然軸承的發熱量與加成正比,但預計軸承溫升十分困難,因為散熱的計算比較複雜。

p-v曲線與橫坐標軸(v軸)的交點可以作為對溫升的限制指標,近似汁算時也以許用速度v作為對溫升的限制指標。

材料分類

聚合物材料

聚合物又稱塑膠,作為機械工程材料使用的塑膠稱為工程塑膠。它是以合成樹脂為主要成分,還含有各種增塑劑、穩定劑、抗氧劑、防靜電劑、阻燃劑、固化劑、增強料和填充料的有機高分子材料。

聚合物的種類很多,按其特性分為熱塑性和熱固性兩大類。

熱塑性聚合物常用的主要有:聚醯胺、聚縮醛、聚乙烯、聚四氟乙烯、聚丙烯、聚胺酯等。它們是具有線形或支鏈形結構的有機高分子化合物,可以反覆受熱軟化和冷卻變硬。熱塑性塑膠可用注塑、擠塑、吹塑、壓延等工藝方法成型。

熱固性聚合物常用的主要有酚醛樹脂、環氧樹脂等。它們在加工過程中加入催化劑或固化劑使之固化,一旦固化完成,它就成為永遠不可熔融的固體材料。熱固性聚合物可用壓塑、層壓、澆鑄等方法成型。

常用塑膠製作軸承、導軌、活塞環等摩擦副零件,例如水泵軸承,軋鋼機軸承,船尾軸承等,特別是可以用塑膠製作無潤滑軸承。將聚四氟乙稀片材衝壓成唇型密封圈、軸瓦、活塞環和墊片等,成功地套用於帶式輸送機、打字機、縫紉機、電唱機唱盤、水泵、紡織機械和農業機械等設備上。

聚合物具有質輕、絕緣、減摩、耐磨、自潤滑、耐腐蝕、成型工藝簡單、生產效率高等特點。和金屬材料比較,它們的摩擦學性能對環境溫度和濕度敏感、與粘彈性有關的特性顯著、機械強度底、彈性模量小,對潤滑油的吸附性差。

碳石墨材料

碳石墨

碳石墨石墨是由碳元素組成的一類非金屬材料。它是碳元素3種異構體中的一種,屬六方晶系,各層面由六角形環構成,層面與層面平行,呈有序的重疊晶體結構。

石墨按來源分為天然石墨和人造石墨兩種。人造石墨是由碳質材料經2500℃以上高溫石墨化處理而成。

碳石墨一般導電性好、耐熱、耐磨、有自潤滑性、高溫穩定性好,耐化學腐蝕能力強,熱導率比聚合物高,線脹係數小。在大氣和室溫條件下與鍍鉻表面的摩擦因數和磨損率都很低。但在濕度很低時會喪失潤滑性。塗覆耐磨塗層能提高碳石墨的耐磨性。

石墨不但可作固體潤滑劑,可加入樹脂、金屬、陶瓷等材料中,增加這些材料的減摩性,還可直接作為摩擦副材料使用,如製作造紙、木材加工、紡織、食品等忌油場所的軸承,高溫滑動軸承,密封圈,活塞環,刮片等。

機械工程用碳石墨材料的“類”代表符號為M,有4個系列:碳石墨材料、電化石墨材料、樹脂碳複合材料和金屬石墨材料。

陶瓷材料

陶瓷材料

陶瓷材料陶瓷是以無機非金屬天然礦物或人造化合物為原料,經粉碎、成形和高溫燒結而成的,由無數無機非金屬小晶體和玻璃相組成的非金屬材料。以無機非金屬天然礦物,如粘土、長石、石英等為原料製成的是傳統陶瓷;以人造化合物為原材料製成的是特種陶瓷。機械工程採用的陶瓷一般是以氧化鋁、氧化鎂、氧化鋯、氧化鉛、氧化鈦、碳化矽、碳化硼、氮化矽、氮化硼等人造化合物為原料製作的特種陶瓷。

陶瓷的性能在很大程度上決定於它們的顯微結構,包括晶粒尺寸和分布,玻璃相的成分和含量,雜質的性質、含量和分布。而顯微結構又由原料、組成和製造工藝所決定。陶瓷的共同特性是硬度和抗壓強度高、耐高溫、耐磨、抗氧化、耐腐蝕性好、質脆、不耐衝擊和無延展性。

陶瓷是一種較新的無潤滑軸承的軸瓦材料,特別是SiC和SiN,它們的強度、耐熱性和耐蝕性都很好,摩擦學性能也很好。

套用特點

1、無油潤滑或少油潤滑,適用於無法加油或很難加油的場所,可在使用時不保養或少保養。

2、耐磨性能好,摩擦係數小,使用壽命長。

3、有適量的彈塑性,能將應力分布在較寬的接觸面上,提高軸承的承載能力。

4、靜動摩擦係數相近,能消除低速下的爬行,從而保證機械的工作精度。

5、能使機械減少振動、降低噪音、防止污染,改善勞動條件。

6、在運轉過程中能形成轉移膜,起到保護對磨軸的作用,無咬軸現象。

7、對於磨軸的硬度要求低,未經調質處理的軸都可使用,從而降低了相關零件的加工難度。

8、薄壁結構、質量輕,可減小機械體積。

9、鋼背面可電鍍多種金屬,可在腐蝕介質中使用。