簡介

α-烯烴

α-烯烴RCH2CH2X+NaOH——(醇)→RHC=CH2+NaX+H2O(X為氯、溴、碘)

也可由醇失水或由鄰二鹵代烷與鋅反應製得。小分子烯烴主要來自石油裂解氣。環烯烴在植物精油中存在較多,許多可用作香料。烯類是有機合成中的重要基礎原料,用於制聚烯烴和合成橡膠。

烯烴通式為:CnH2n(n≥2)

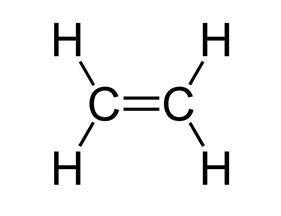

烯烴是含有“C=C”的不飽和鏈烴。

命名

IUPAC名稱

根據IUPAC命名規則,為了給烯烴主鏈命名。英文命名將中綴-ane-換為-ene-。例如CH3-CH3是ethane。因此CH2=CH2的名字是ethene。中文命名是直接將“烷”變為“烯”,例如CH3-CH3是乙烷,因此CH2=CH2的名字是乙烯。

在高級烯烴中,因為雙鍵位置不同而導致異構體的出現,我們運用下面的數字系統:

命名含有雙鍵的最長碳鏈為主鏈,使得雙鍵碳原子的數字儘可能最小。

用第一個雙鍵碳原子指出雙鍵的位置。

對照烷烴那樣命名取代烯烴或支鏈。

首先是給碳原子標號,按順序註明取代基團,雙鍵和主鏈的名字。

CH3CH2CH2CH2CH==CH2

654321

1-己烯

Hex-1-ene

CH3

|

CH3CH2CHCH2CH==CH2

654321

4-甲基-1-己烯

4-Methylhex-1-ene

CH3

|

CH3CH2CHCH2C==CH2

6543|21

CH2CH3

2-乙基-4-甲基-1-己烯

2-Ethyl-4-methylhex-1-ene

一般名稱

儘管IUPAC命名系統有很高的通用性和精確性,但是一些烯烴的一般名稱已經被廣泛接受。例如:

(CH3)2C=CH2

IUPAC名稱:2-甲基丙烯

一般名稱:異丁烯

物理性質

烯烴的物理性質可以與烷烴對比。物理狀態決定於分子質量。標況或常溫下,簡單的烯烴中,乙烯、丙烯和丁烯是氣體,含有5至18個碳原子的直鏈烯烴是液體,更高級的烯烴則是蠟狀固體。標況或常溫下,C2~C4烯烴為氣體;C5~C18為易揮發液體;C19以上固體。在正構烯烴中,隨著相對分子質量的增加,沸點升高。同碳數正構烯烴的沸點比帶支鏈的烯烴沸點高。相同碳架的烯烴,雙鍵由鏈端移向鏈中間,沸點,熔點都有所增加。

反式烯烴的沸點比順式烯烴的沸點低,而熔點高,這是因反式異構體極性小,對稱性好。與相應的烷烴相比,烯的沸點、折射率,水中溶解度,相對密度等都比烷的略小些。其密度比水小。

化學性質及反應

烯烴的化學性質比較穩定,但比烷烴活潑。考慮到烯烴中的碳-碳雙鍵比烷烴中的碳-碳單鍵強,所以大部分烯烴的反應都有雙鍵的斷開並形成兩個新的單鍵。

烯烴的特徵反應都發生在官能團C=C和C-H上。

催化加氫反應

烯烴

烯烴烯烴與氫作用生成烷烴的反應稱為加氫反應,又稱氫化反應。

加氫反應的活化能很大,即使在加熱條件下也難發生,而在催化劑的作用下反應能順利進行,故稱催化加氫。

在有機化學中,加氫反應又稱還原反應。

這個反應有如下特點:

①.轉化率接近100%,產物容易純化,(實驗室中常用來合成小量的烷烴;烯烴能定量吸收氫,用這個反應測定分子中雙鍵的數目)。

②.加氫反應的催化劑多數是過渡金屬,常把這些催化劑粉浸漬在活性碳和氧化鋁顆粒上;不同催化劑,反應條件不一樣,有的常壓就能反應,有的需在壓力下進行。工業上常用多孔的骨架鎳(又稱Raney鎳)為催化劑。

③.加氫反應難易與烯烴的結構有關。一般情況下,雙鍵碳原子上取代基多的烯烴不容易進行加成反應。

④.一般情況下,加氫反應產物以順式產物為主,因此稱順式加氫。

⑤.催化劑的作用是改變反應途徑,降低反應活化能。一般認為加氫反應是H2和烯烴同時吸附到催化劑表面上,催化劑促進H2的σ鍵斷裂,形成兩個M-Hσ鍵,再與配位在金屬表面的烯烴反應。

⑥.加氫反應在工業上有重要套用。石油加工得到的粗汽油常用加氫的方法除去烯烴,得到加氫汽油,提高油品的質量。又如,常將不飽和脂肪酸酯氫化製備人工黃油,提高食用價值。

⑦.加氫反應是放熱反應,反應熱稱氫化焓,不同結構的烯烴氫化焓有差異。

親電加成反應

1.加鹵素反應

烯烴容易與鹵素髮生反應,是製備鄰二鹵代烷的主要方法:

CH2=CH2+X2→CH2X-CH2X

①.這個反應在室溫下就能迅速反應,實驗室用它鑑別烯烴的存在(溴的四氯化碳溶液是紅棕色,溴消耗後變成無色)。

②.不同的鹵素反應活性規律:

氟反應激烈,不易控制;碘是可逆反應,平衡偏向烯烴邊;常用的鹵素是Cl2和Br2,且反應活性Cl2>Br2。

③.烯烴與溴反應得到的是反式加成產物,產物是外消鏇體。

2.加質子酸反應

烯烴能與質子酸進行加成反應:

CH2=CH2+HX→CH3-CH2X

特點:

1.不對稱烯烴加成規律

當烯烴是不對稱烯烴(雙鍵兩碳被不對稱取代)時,酸的質子主要加到含氫較多的碳上,而負性離子加到含氫較少的碳原子上稱為馬爾科夫尼科夫經驗規則,也稱不對稱烯烴加成規律。烯烴不對稱性越大,不對稱加成規律越明顯。

2.烯烴的結構影響加成反應

烯烴加成反應的活性:

(CH3)2C=CH2>CH3CH=CH2>CH2=CH2

3.質子酸酸性的影響

酸性越強加成反應越快,鹵化氫與烯烴加成反應的活性:

HI>HBr>HCl

酸是弱酸如H2O和ROH,則需要強酸做催化劑。

烯烴與硫酸加成得硫酸氫酯,後者水解得到醇,這是一種間接合成醇的方法:

CH3CH=CH2+H2SO4→CH3-CH2-OSO3H

CH3-CH2-OSO3H+H2O—共熱→CH3CH2OH+H2SO4

3.加次鹵酸反應

烯烴與鹵素的水溶液反應生成β-鹵代醇:

CH2=CH2+HOX→CH3-CH2OX

鹵素、質子酸,次鹵酸等都是親電試劑,烯烴的加成反應是親電加成反應。反應能進行,是因為烯烴大π鍵的電子易流動,在環境(試劑)的影響下偏到雙鍵的一個碳一邊。如果是丙烯這樣不對稱烯烴,由於烷基的供電性,使π鍵電子不均勻分布,靠近甲基的碳上有微量正電荷,離甲基遠的碳上帶有微量的負電荷,在外電場的存在下,進一步加劇正負電荷的分離,使親電試劑很容易與烯烴發生親電加成。

飽和烴中的碳原子不能與其他原子或原子團直接結合,只能發生取代反應。而不飽和烴中的碳原子能與其它原子或原子團直接結合,發生加成反應。

自由基加成反應

當有過氧化物(如H2O2,R-O-O-R等)存在,氫溴酸與丙烯或其他不對稱烯烴起加成反應時,反應取向是反馬爾科夫尼科夫規則的。此反應不是親電加成反應而是自由基加成反應。它經歷了鏈引發、鏈傳遞、鏈終止階段。

首先過氧化物如過氧化二苯甲醯,受熱時分解成苯醯氧自由基,或苯自由基,促進溴化氫分解為溴自由基,這是鏈引發階段。

溴自由基與不對稱烯烴加成後生成一個新的自由基,這個新自由基與另一分子HBr反應而生成一溴代烷和一個新的溴自由基,這是鏈傳遞階段。

在這個鏈傳遞階段中,溴自由基加成也有兩個取向,以生成穩定自由基為主要取向,所以,生成的產物(Ⅱ)與親電加成產物不同,即所謂反馬氏規則。

只有烯烴與溴化氫在有過氧化物存在下或光照下才生成反馬氏規則的產物。過氧化物的存在,對與HCl和HI的加成反應方式沒有影響。

為什麼其他鹵化氫與不對稱烯烴的加成在過氧化物存在下仍服從馬氏規則呢?這是因為H-Cl鍵的解離能(431kJ/mol)比H-Br鍵(364kJ/mol)的大,產生自由基Cl·比較困難;而H-I鍵雖然解離能(297kJ/mol)小,較易產生I·,但是I·的活潑性差,難與烯烴迅速加成,卻容易自相結合成碘分子(I2)。所以不對稱烯烴與HCl和HI加成時都沒有過氧化物效應,得到的加成產物仍服從馬氏規則。

加聚反應

加聚反應(AdditionPolymerization):即加成聚合反應,烯類單體經加成而聚合起來的反應。加聚反應無副產物。

合成來源

最常用的工業合成途徑是石油的裂解作用。

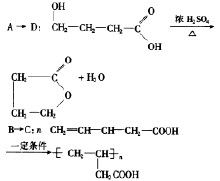

烯烴可以通過酒精的脫水合成。例如,乙醇脫水生成乙烯:

CH3CH2OH+H2SO4→CH3CH2OSO3H+H2O

CH3CH2OSO3H→H2C=CH2+H2SO4

其他醇的消去反應都是Chugaev消去反應和Grico消去反應,產生烯烴。

高級α-烯烴的催化合成可以由乙烯和有機金屬化合物三乙烯基鋁在鎳,鈷和鉑催化的情況下實現。

烯烴可以由羰基化合物通過一系列反應合成,比如乙醛和酮。

和一個烷基鹵化物發生Wittig反應

和一個苯基碸發生Julia成烯反應(朱利亞烯烴合成)

和兩個不同的酮發生Barton-Kellogg反應

結合一個酮,Bamford-Stevens反應或者Shapiro反應

烯烴可以由乙烯基鹵化物結合生成。

烯烴可以由炔烴的選擇性還原合成。

烯烴可以由Diels-Alder反應或Ene反應重排製得。

烯烴可以由α-氯代碸通過Ramberg-Bäcklund反應合成。

發展狀況

中國烯烴年產能預計達到5600萬噸

12月3日,世界著名會計師事務所——德勤會計師事務所發布了,2012年第四季度《中國煤制烯烴行業報告》。

《報告》預計,到“十二五”末,中國烯烴年產能可達5600萬噸,甲醇制烯烴新項目的不確定性可能引起產能進一步擴大。綜合考慮新增產能和需求增長放緩的情況,未來幾年烯烴行業可能出現產能過剩。2015年之後,產能過剩可能加速。

煤制烯烴項目的營利水平受油價和煤價波動影響較大。按德勤財務模型,石油價格降到每桶80美元以下時,煤制烯烴項目可能虧損。

烯烴市場中長期難言樂觀

中科院大連化物所副所長、DMTO首席科學家劉中民透露:DMTO技術已經對外許可了18套,合計年產能超過1000萬噸。其中,寧波禾元化工有限公司60萬噸/年甲醇制烯烴項目將於春節前後投產,陝煤化與三峽集團合作建設的67.9萬噸/年DMTO-Ⅱ工業化示範項目,以及延長中煤靖邊園區年產60萬噸/年DMTO、60萬噸/年聚丙烯、60萬噸/年聚乙烯大型煤氣油綜合利用項目均將於2014年建成投產。算上已經形成的176萬噸/年煤制烯烴產能,到2015年,我國甲醇制烯烴產能將達976萬噸。加上天津等地建設的3套合計165萬噸/年進口乙烷/丙烷制烯烴項目,屆時國內非石油路線烯烴產能將達1141萬噸。