概述

澆口可以理解成熔融塑膠通過澆注系統進入型腔的最後一道“門”,是連線分流道和型腔的進料通道。它具有兩個功能:第一,對塑膠熔體流入型腔起著控制作用;第二,當注塑壓力撤銷後,封鎖型腔,使型腔中尚未冷卻固化的塑膠不會倒流。澆口類型的選擇取決於製品外觀的要求、尺寸和形狀的制約以及所使用的塑膠種類等因素。澆口形狀和尺寸對塑件質量影響很大,澆口在多數情況下是流道中截面尺寸最小的部分(除主流道型的澆口外),其截面積與分流道的截面積之比約為0.03-0.09,截面形狀多為矩形或圓形,澆口台階長1-1.5mm左右。一般採用小澆口,因為它有以下優點:

第一,小澆口可以增加物料通過時的流速。小澆口兩端有較大的壓差,這樣可以降低熔融塑膠的表觀粘度,使充模容易。

第二,小澆口可以提高熔融塑膠的溫度,增加流動性。小澆口處的摩擦阻力大,熔融塑膠通過澆口時,一部分能量轉變為摩擦熱而升溫,這對提高薄壁塑件或帶有精細花紋的塑件質量很有好處。

第三,小澆口可以控制和縮短補料的時間,降低塑件的內應力,縮短模塑周期。在注射中,保壓階段一直要延續到澆口處凝結為止,小澆口凝結快,補料時間短,減小了大分子的凝結取向和凝結應變,大大減小了補料內應力。小澆口的適應封閉也能正確地控制補料時間,提高塑件的質量。

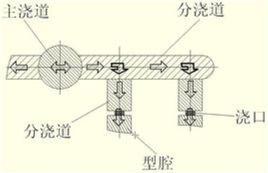

第四,小澆口可以平衡各型腔的進料速度。小澆口出阻力大得多,只有流道充滿並具有足夠的壓力後,各型腔才能以相近的時間充模,這樣可以改善各型腔進料速度的不平衡性。

第五,便於塑件修整。小澆口可以用手工快速切除。小澆口切除後的痕跡小,減少了修磨時間。但是,過小的澆口會大大增加流動阻力,延長充模時間,高黏度的熔融塑膠和剪下速率對表觀黏度影響小的熔融塑膠,不宜採用小澆口

澆口又稱進料口,它是分流道與型腔之間的狹小通口,也是最短小部分,其作用使熔融塑膠在進型腔時產生加速度,有利於迅速充滿型腔,成型後澆口塑膠先冷凝,以封閉型腔,防止熔融塑膠倒流,避免型腔壓力下降過快,以至在制品上產生縮孔或凹陷,成型後便於使澆注凝料與製品分離.

澆口形式及套用

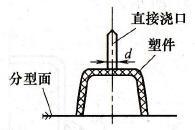

(1)直接澆口,熔體從噴嘴直接通過澆口進入型腔,流程短,進料速度快,成型效果好。由於直澆口的截面一般較大,因此,壓力和熱量損失都較小,保壓補縮作用強。而且模具結構簡單,易於製造,成本較低。它的缺點是:直澆口的截面積大,將澆口去除較困難,且澆口去除後痕跡比較明顯,影響製品美觀。

(2)側澆口,又稱矩形澆口。它一般設在分型面上,從型腔外側進料。由於側澆口的尺寸一般都較小,所以截面形狀與壓力、熱量損失的關係均可忽略不計。側澆口形狀簡單,加工方便,尺寸容易準確控制,且易快速改變,適合於除聚碳酸脂(PC)外的所有塑膠材料。其缺點是製品表面有明顯的澆口瑕玭,需要人工切斷澆道。在成型時易產生流痕,不適合薄板形的透明製品,同時也不適合於細而長的桶形製品。

(3)點澆口,又稱針澆口。點澆口可套用於各種形式的製品,澆口附近的殘餘應力小,能自行拉斷澆口,可實現自動化生產,對於較大的製品可多點同時進膠,能夠縮短流程,減少因流動阻力而產生的變形現象發生,但注射壓力損失大,且其注射成型壓力要比直接澆口大一些,多數要採用三板模(又稱雙分型面)結構,模具結構較複雜,成型周期較長。

(4)潛伏澆口,又稱隧道澆口。

潛澆口可以加工到準確尺寸,形狀方面也沒有配合問題。在澆口脫模之時,可以自動從產品處切除,適合自動化生產。但建議PC、PMMA、SAN製品不宜採用。

(5)耳型澆口,又稱護耳澆口,翼狀澆口。適合於外觀面不允許有澆口痕跡的所有塑膠製品,可減少側澆口所產生的流痕。澆口黏附在成品的表面,須要特別小心去除澆口瑕玭。PVC、PU塑膠製品不宜採用此種方式。

澆口形式

澆口形式設計原則

(1)澆口應設定在成型製品厚壁處,使塑膠從厚壁流向薄壁處,以減少壓力的損失。塑膠熔體應以最短的路徑、最小的熱量和壓力損失,快速射入型腔,完成注塑。

(2)澆口應設定在制品最容易被清除的地方,且儘量不要影響外觀(如可能產生流痕)。

(3)澆口位置應使塑膠流入型腔時,能沿型腔平行方向均勻地流入,並有利於型腔的排氣。

(4)澆口位置設定應儘量避免熔接痕、流痕產生於製品的重要部位,降低製品的強度

(5)一模多穴時,澆口的尺寸和位置應根據澆口與主流道的距離和製品的大小來開設。

(6)澆口的設定應避免塑膠直接衝擊薄弱的型芯、鑲件、行位等,防止製品發生變形。

(7)澆口的設定應考慮製品在橫方向和縱方向不同的收縮。熔體從各澆口進入型腔的溫度和壓力應相同,以保證各型腔中製品的收縮率相同。

(8)分流道的轉折處應以圓弧過渡,與澆口的連線處應加工成斜面,以利於熔體的流動。