原理

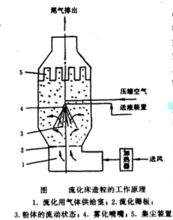

流化床造粒,主要是以粘結劑為介質,使粒體互相附著凝集成粒。如圖,粒體物料在裝置內,由於流化氣體使粉體循環運動,與噴入的粘結劑接觸,經多次反覆,顆粒逐漸形成。

流化床造粒

流化床造粒方法

流化床噴霧造粒

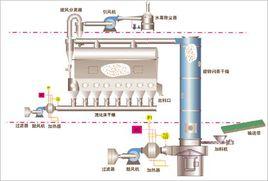

一般以空氣為流化氣體,先進行預熱後,通至帶有分布板的流化床底部,使需造粒的固體粉末呈流化態。液體進料大多數是由雙流體噴嘴噴入流化床,要求噴嘴具有操作彈性且不易堵塞,如果是熱氣體,霧化結晶液時更要注意。為了使得塗在顆粒上的液體儘可能乾燥,一般採用氣體和固體顆粒逆流,以便使產品粒度分布更均勻。流化氣體的速度要大到能使大顆粒強烈運動,以防止結塊現象發生。

噴霧流化床造粒

噴霧流化床造粒和流化床噴霧造粒有相似之處,也是把可以泵送和霧化的料液噴成霧狀,然後落在床層中熱的種子顆粒上乾燥,直接生成固體顆粒。噴霧流化床固體顆粒的生成,不依靠床層的攪拌。噴霧流化床綜合了流化床及標準噴霧流化床的優點,既適於處理大顆粒物料,又能提供像流化床一樣良好的氣固接觸效果與混合,故可被用來作為生產大顆粒產品的造粒器。

振動流化床造粒

振動造粒可以在迴轉圓筒、迴轉圓盤或振動流化床中實現。當氣體被用作熱量和物質傳遞載體在造粒中套用時,該設備叫做氣體振動流化床。振動流化床的優點在於造粒的強度高,速度快,造粒產品質量的改善,使難以流化的細小粉末易於造粒,從消耗能量和物質觀點來看,經濟性高。氣體振動流化床常用在食品和醫藥工業的造粒。

高速超臨界流體造粒

高速超臨界流體過程是超臨界流體經過微細噴嘴的快速膨脹過程。在膨脹過程中,溫度和壓力的突然變化使溶質的過飽和度驟然升高,當溶液以單相噴出時,析出大量微核,微核在極短的時間內快速生長,形成粒度均勻的亞微米以至納米級微細顆粒。從實驗所拍攝的照片中可以觀察到,顆粒的成長非常均勻,整個造粒塗布都是累積式一層一層長大的。高速超臨界流體造粒的特點是能夠控制顆粒的大小,但在實際工業生產中存在很多的不利因素,比如,流體要在高速下噴淋,動力消耗較大;在操作時,噴嘴的最低溫度可達零下七八十攝氏度,因此對設備的材料要求較高。

影響因素

流化氣速

流化氣速的大小直接影響床層的流化狀態。當流化氣速過小,並且床溫過高時,易造成“乾式”失穩,此時流化氣帶來的熱量不足以使溶劑及時蒸發,會造成床層“濕式”失穩;而過大的氣速會增大磨損,使得造粒的效果下降。

流化床層溫度

當其他操作條件相同時,床層溫度低則床內濕度高,霧化液滴易於在顆粒表面上鋪展開而形成較大的固液接觸面積,因而顆粒易於碰撞後團聚,所以顆粒生長速率快;但過低的床層溫度易導致濕式死床。反之,床層溫度高時則生產能力較高,設備利用率高,同時提高了流化床的傳熱溫差和傳熱效率;但過高的床溫會降低造粒的效率,這主要是因為霧化液滴在沒有接觸到流化顆粒之前就已經被乾燥,乾燥後的粉塵隨高速流動的氣體揚析出來。

料液流速

在保證充分的熱量供給和流化情況較好時,料液流速越大,則顆粒生長越快,顆粒粒徑增長速率隨時間增大而減小。

初始粒徑

初始粒徑越大,顆粒的相對生長速率減小,一般認為隨著初始粒徑的增大,由於碰撞磨損和自身重力等引起的分散力增大,使團聚成功率降低,層式機理成長所占比重加大;當初始粒徑小時,粒子更易團聚,所以顆粒生長速率較大。

黏結劑

一般說來,黏結劑的黏度隨濃度的增大而顯著增大,顆粒更易於團聚,成長速度加快。