特點

煤炭流化床燃燒

煤炭流化床燃燒新煤粒進入熾熱的流化床層時,水分極快蒸發,揮發分和碳的燃燒幾乎是同時進行,因而強化了燃燒過程;灼熱的煤粒在流化床內循環擾動,傳熱傳質條件都很好,反應速度快,燃燒效率高。

流化床燃燒屬低溫度燃燒,煤中的鉀、鈉等鹼金屬很少升華,避免了燃燒受熱面的高溫腐蝕;氧化氮的生成速度也較慢;燃用高硫煤時,需在流化床內加入石灰石,在爐內固硫,減少SO2排放。

流化床燃燒技術開發於20世紀初,主要套用於化工、石油、冶金和糧食乾燥等部門; 50年代後開始套用於工業鍋爐,60年代在電站鍋爐中得到套用與發展。世界各國家除人力發展鼓泡流化床燃燒技術外還積極開發循環流化床和加壓流化床燃燒新技術。

鼓泡流化床燃燒

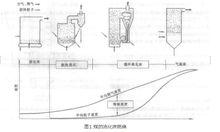

在流化床中,當空氣速度高於床料粒子的臨界流化速度時,粒子呈臨界流化狀態存在於乳化相中,其餘空氣以氣泡形式穿過床層,煤在這種流化床中的燃燒稱為煤的鼓泡流化床燃燒。

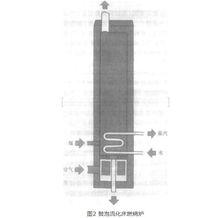

鼓泡流化床鍋爐主要由風室、布風板、風帽、埋管、給煤管和灰渣排出口等部分組成(圖2)。爐膛上部為懸浮段,從流化床隨氣流帶出的細粒子經此段流向尾部,再經除塵後由煙筒將煙氣排入大氣。

煤炭流化床燃燒

煤炭流化床燃燒經碎煤機破碎到一定粒度的煤 (一般小於8mm)由給煤機送入爐內,大顆粒的煤在流化床內燃燒,一部分揮發分和被氣流帶出的細屑則在懸浮段內燃燒,燃燒後形成的灰渣大部分經溢流口和冷渣口排出,少量灰沉降在煙道和隨煙氣流帶走排出。

特點:①燃料適應性強,它不但能燃用褐煤、煙煤和無煙煤,也能燃用其它鍋爐難以燃用的高灰、高水、低熱值的劣質燃料,如煤泥、煤矸石、石煤、爐渣及油頁岩等;②強化燃燒與傳熱,節省受熱面鋼材,縮小鍋爐體積,提高燃燒效率;③減少煙氣中SO和NO的排放,減輕大氣污染;④有利於灰渣的綜合利用,可用於生產水泥等建築材料。

1970年以後鼓泡床鍋爐在中國發展很快,容量多為10t/h以下,廣泛套用於工業生產與採暖,少數為35t/h、65t/h、130t/h用於發電,這些鍋爐大部分是燃用低質褐煤、劣質貧煤、無煙煤、洗矸石、造氣爐渣、煤泥及其他低熱值燃料。

循環流化床燃燒

在流化床中,當氣流速度高於床料粒子的終端速度時,氣體為連續相,固體呈顆粒團的形式運動並被帶出流化床、由氣固分離設備分離後再由底部送回流化床,此時為快速流態化,煤在快速流化床中的燃燒為循環流化床燃燒。

在快速床中無氣泡存在,呈聚團的固體顆粒不斷地破裂,分散與重組,使固體強烈混合,氣固接觸效率高,床料充滿整個空間,無界面存在,但沿垂直軸向有濃度梯度存在,床料與容器有相對移動,氣固相對速度大。中國多數套用的循環床,其循環倍率趨於中、低等,並不全屬於快速流化床,而是底部為鼓泡流化床,上部為快速流化床。

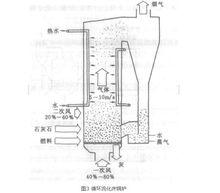

循環流化床鍋爐(圖3)由循環流化床燃燒室、高溫分離器、固體物料回送系統及給料系統等組成。燃料在循環床燃燒室下部給入,燃燒用空氣分成一次風和二次風,一次風從布風板下部送入,二次風從燃燒室中部送入,循環流化床內風速一般為5~10m/s,燃燒室內爐溫在800~900℃,高溫物料隨煙氣進入分離器,經分離後由循環物料回送裝置送回燃燒室。

特點: ①燃料適用性廣,物料製備與給料系統簡單;②燃燒效率高,無煙煤可達97%,其他煤種可達98%~99%以上;③減少煙氣中SO和NO的排放量減輕環境污染,當Ca/S (摩爾比)為1.5~2.0時脫硫率可達90%以上;採用低溫和分段燃燒技術可使SO含量小於200~400mg/m;④燃燒強度高於同容量鼓泡床鍋爐。

煤炭流化床燃燒

煤炭流化床燃燒循環流化床燃燒存在爐膛高大、初投資高、分離循環系統比較複雜、自身耗電量高等問題。中國自1984年後已有10t/h、35t/h、75t/h循環床鍋爐投入運行,220t/h的循環床鍋爐正在研製中。

加壓流化床燃燒

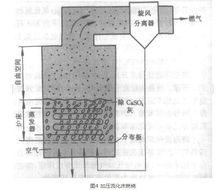

在加壓條件下進行的流化床燃燒。其原理如圖4所示:煤從下部進入流化床,空氣從床層底部通過布風板進入爐內使床層流化,煤與空氣在流化床中充分接觸,在床溫800~900℃、壓力為0.4~0.6MPa下進行燃燒。

煤炭流化床燃燒

煤炭流化床燃燒特點:①減少SO及NO的排放量,具有減少公害、保護環境的優點;當Ca/S摩爾比為1.5~2時,脫硫率大於或等於95%; NOx可減少到200mg/m以下;②加壓比常壓流化床鍋爐傳熱效率高,在相同容量下可減少傳熱管數,縮小爐體;③加壓流化床燃燒效率可高達99%;④電廠綜合熱效率高。加壓流化床燃燒用於聯合循環發電,其發電效率可達40%,而且耗水低,以燃氣輪機組發電為主,省去了大量循環冷卻水,這種方式更適合坑口發電、供暖。